德国航空航天研究所制造热塑性复合材料机身结构

与空客公司合作的项目,展示了共同固化的带有电阻焊接框架和楔子的桁条加强蒙皮。作为LuFoV-3 TB-Rumpf项目的一部分,热塑性层压板固化技

“与空客公司合作的项目,展示了共同固化的带有电阻焊接框架和楔子的桁条加强蒙皮。”

作为“LuFoV-3 TB-Rumpf”项目的一部分,热塑性层压板固化技术和电阻焊接技术正在进一步开发和验证,作为未来飞机机身的制造技术。这项工作由德国航空航天中心(DLR)的结构与设计研究所(Institute of Structures and Design)负责,与包括空客公司和其他研究机构合作完成。

DLR展示了一个完全一体化的部分机身段,由蒙皮、桁条、框架和楔子组成。该演示器通过电阻焊将框架和夹板集成在一起。焊缝已通过力学测试进行了表征,并使用光学显微镜对焊缝进行了进一步检查。

图1 碳纤维增强热塑性复合材料演示器部分机身段,包括一个由三个长桁加强的蒙皮,一个框架段和三个楔子

真空固化技术

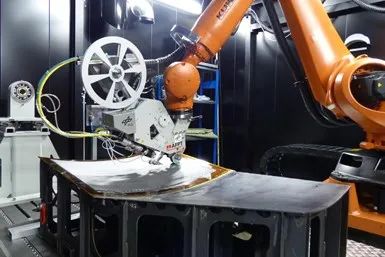

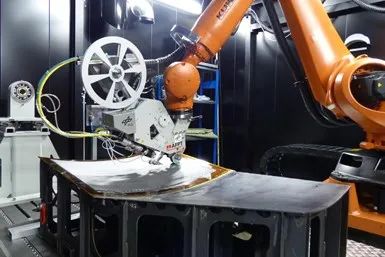

TB-Rumpf项目使用成熟的真空固化技术(VCT)。复合材料使用单向碳纤维增强低熔点聚芳醚酮(LM-PAEK)。这种热塑性复合材料带使用自动纤维铺放(AFP)进行加工,使用KUKA(Augsburg, Germany)机器人与AFPT(Doerth,Germany)的末端执行器和用于加热的6kw激光器。

图2 TB-Rumpf项目中使用的AFP系统

对于厚度达11mm的层压板,取得了良好的效果,没有孔隙或其他缺陷,通过微观结构表征和超声检测进行了验证。这一成功的关键在于优化的VCT设置,稳定的加热周期和均匀一致的预浸料质量。

图3 使用VCT技术制造的高质量、11毫米厚、60层热塑性复合材料的显微截面图

另外,还成功地开发了通过VCT工艺将桁条加强件与蒙皮直接结合的共固化技术。

图4 桁条加强蒙皮(1000 x 600 mm),采用VCT技术和共固化制造的加强件

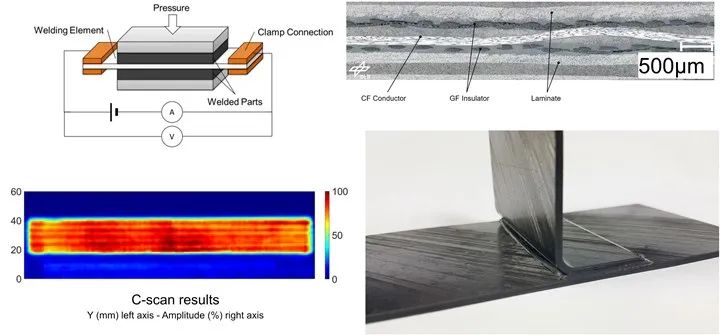

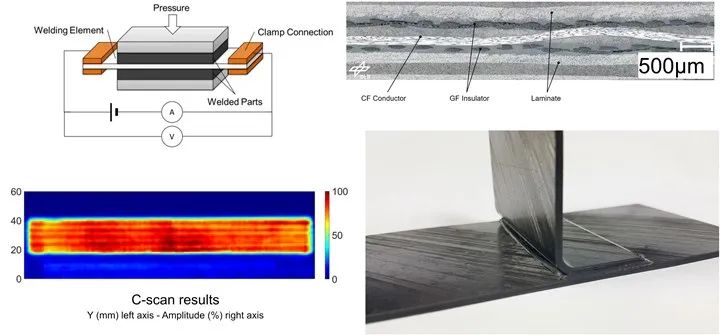

电阻焊接技术

先进热塑性复合材料未来应用的另一项关键技术是用于装配的焊接技术,DLR和空客公司已将电阻焊接确定为领先技术,在TB-Rumpf项目的重点是优化焊接元件设置,以碳纤维作为加热元件,并改善导电性。优化焊接参数,例如加热时间、温度、压力、电流和电压。电阻焊接用于将楔子连接到框架和纵梁上;它也用于将框架连接到蒙皮上。之后进行结构测试,以验证焊接接头的机械性能。

图5 电阻焊装置图;电阻焊接接头的显微照片,其显示了中心的碳纤维植入体,并且被绝缘玻璃纤维包围,在顶部和底部具有接合的层压板;焊接型材机械试验用的L形拉伸试样和无孔隙、均匀焊接区域的C扫描

上一篇:ASCEND计划更新:设计下一代高速汽车和航空航天复合材料

下一篇:一文详解福克航空-在飞机中使用热塑性复合材料的先驱者

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 10飞机制造材料专题报告:大飞机应用材...

- 8港媒:高超音速技术突破,中国科学家...

- 8德国航空航天研究所制造热塑性复合材...

- 7长箭问天 逐梦苍穹 | 八院第200发...

- 4航空引领钛产业发展,民用钛空间广阔

- 4日本帝人用超细碳纤维/芳纶纤维开发...

- 4一文详解福克航空-在飞机中使用热塑...

- 3研究透视:中科院宁波材料所黄庆Scie...

- 3航天科技集团重磅发布六款固体火箭发...

- 3ASCEND计划更新:设计下一代高速汽车...

- 2欧盟“清洁航空”EcoRudder项目开发...

- 2重结晶碳化硅:工程应用及航空航天的...

- 2火力全开启新程 东安动力M系列高效...

- 2南工大研发纳米无机纤维,节能效果提...

- 2工信部丨航空发动机等领域,努力突破...

- 2西工大詹梅教授团队丨航天大型薄壁回...

- 1装备现代化的创新:航空航天和国防工...

- 1石墨烯的国防应用 :透明装甲、隐身...

- 1国产大飞机C919结构材料应用有哪些“...

- 1C919为何大量使用钛合金?背后是强大...