一文详解福克航空-在飞机中使用热塑性复合材料的先驱者

福克(Fokker)这个名字在航空领域有着悠久而传奇的历史。它可以追溯到载人飞行的早期,当时荷兰人安东尼·福克(Anthony Fokker)于1911

福克(Fokker)这个名字在航空领域有着悠久而传奇的历史。它可以追溯到载人飞行的早期,当时荷兰人安东尼·福克(Anthony Fokker)于1911年首次驾驶他的蜘蛛飞机飞越哈勒姆市。在成立一家荷兰航空公司后,福克于1912年在德国成立了Fokker Aviatik GmbH(福克航空技术股份有限公司),为德国军队提供物资补给。在整个20世纪20年代和30年代,福克可以说是世界上最著名和最成功的飞机制造商。到1950年代,他的公司开始在航空航天工业中全面发展,于1958年推出了F-27,这是一种双引擎单通道客机,成为该公司的标志性飞机。但到了1996年,市场力量已经战胜了Fokker Aviatik(福克·阿维亚蒂克)。这家飞机制造商宣布破产并最终停止运营。但福克的名字并没有消亡,它在破产前剥离出的业务部门中继续存在。其中三项业务,起落架、电气系统、服务,负责制造零件及维护和维修工作,并以福克技术公司的名义进行经营。第四项是最著名的福克航空结构公司。这家总部位于荷兰帕彭德雷赫特的航空航天应用热塑性复合材料结构开发商和制造商是本次介绍的主体,为其传奇名称的历史增添了重要的篇章。

新篇章:热塑性塑料

福克航空结构公司(Fokker Aerostructures BV)于1990年成立了一个小型研发团队开始其热塑性塑料业务,与材料供应商TenCate Advanced Composites BV(荷兰奈弗达尔)和潜在客户密切合作。最初的客户是福克飞机公司、多尼尔公司(德国腓特烈港)和空中客车公司(法国图卢兹)。后来越来越多的产品被开发出来并投入生产。这包括从最初的应用,如支架、肋条、翼板和地板,到完全组装的结构,包括机翼前缘、方向舵和升降舵。研发工程师John Teunissen是团队中最关键的人物之一,他创造并开发了几种新的制造技术和产品概念。1995年,一项Gulfstream V型飞机地板的开发取得了突破性进展,其中包括主体结构压力舱壁。这标志着热塑性复合材料初级结构的制造向具有相应工程和制造知识的制造业迈进。

技术副总裁Richard Cobben和研发总监Arnt Offringa介绍了福克公司位于霍赫芬的大型工厂,福克在工厂生产的很多零件和结构,其中最著名的是湾流G650公务机的方向舵/升降舵,Gulfstream V(湾流5)公务机的升降舵和地板,达索猎鹰5X的方向舵和升降舵,空客A380超级大型客机的机翼前缘,以及F-35闪电II战斗机所有变体的所有检修门。除了F-35之外,这些应用中都依赖于热塑性塑料及其复合材料,福克的名字现在就基于此。Offringa认为热塑性塑料在航空航天市场中的应用只会增加,这种材料具有热固性无法比拟的韧性- 而不是脆性,使其适用于结构和半结构应用。“新的设计在重量上可以更轻,因为可以减少复合层的数量,由于所谓的‘后屈曲’设计,焊接热塑性方向舵和升降舵比其热固性复合材料前代产品轻10%。”也就是说,正如一些热塑性塑料支持者所说,福克公司的热塑性复合材料制造使用一种非高温热压罐工艺。事实上,该公司仍然严重依赖高温热压罐来确保其产品满足孔隙率目标。特别对于大型零件,这是实现所需压实和固结压力的最佳方法,可以排出任何挥发物,对于航空航天结构来说,这一点至关重要。

图1. 福克公司的高温热压成型釜

研发情况

进入霍赫芬工厂时看到的第一个部件是GulfstreamG650方向舵/升降舵的刚刚成型的翼梁(图2)。它们的制造长度为4米和6米,厚度仅为不到1毫米至几毫米。它们在一个高温热压罐中固化,并具有有区域厚度(来自焊件)的集成肋条。材料是TenCate Cetex碳纤维/ PPS。Offringa表示,这些部件是坚韧/不脆属性的典范,这些特性使热塑性塑料对航空航天制造商和原始设备制造商如此有吸引力,它们的设计可以在使用过程中轻微弯曲,而不会断裂或破裂。“热塑性方向舵由焊接在薄蒙皮内部坚硬的肋条骨架和桅杆组成。当使用方向舵时,它受到扭转载荷,蒙皮可以在极限负载的70%下弯曲。这使得蒙皮比其他部分更薄,与传统复合材料相比减轻了重量。福克公司的热塑性复合材料部件已经过1.5倍极限载荷的测试和认证。

图2. 基于热塑性复合材料的新方向舵/升降舵组合

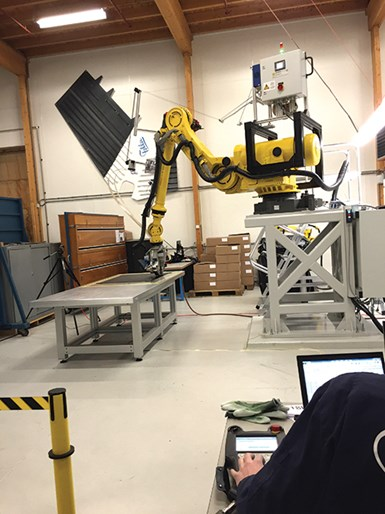

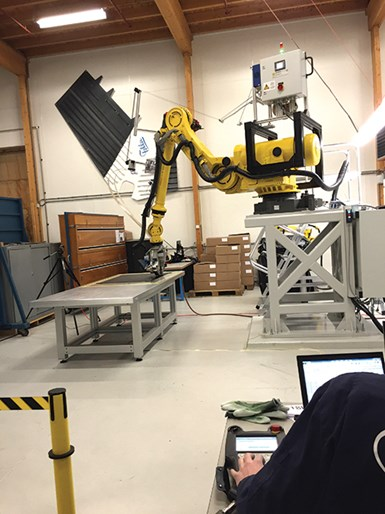

福克公司在热塑性复合材料制造、组装和性能方面的大部分知识都得益于该公司在Offringa指导下的重要研发工作。福克公司的研发实验室拥有10名员工,拥有环境模拟、3D打印(由荷兰Alphen aan den Rijn的Leap Frog提供)、高压釜固化(来自意大利Cassina de Pecchi的Italmatic Presse e Stampi Srl)和自动纤维铺放设备(法新社,图3),其具有应该Fanuc(日本南鹤郡)机器人,福克开发的末端执行器,具有35000 Hz超声波加热能力以及CGTech(美国加利福尼亚州尔湾市)控制软件。

图3. 福克公司开发的末端执行器-自动纤维放置(AFP)机器

正是在该研发实验室里,福克与空中客车公司及其他合作伙伴合作开展了欧洲的热塑性经济实惠主体飞机结构(TAPAS I和TAPAS II)项目,以评估热塑性复合材料在航空结构中的性能。福克公司还参与了欧洲清洁天空联合技术倡议,其中一部分是比较制备热固性和热塑性材料之间的高压釜能源使用情况。

A380的大组件

然而,制造只是福克航空结构公司故事的一半,因为该公司在组装方面的投资同样巨大,当涉及到热塑性塑料时,这为焊接方法打开了大门。正是在热塑性焊接技术的发展中,福克公司真正做到了卓越。福克公司用热塑性复合材料制造大型空中客车A380机翼前缘的合同是复合材料行业21世纪头十年最大的新闻之一。该项目占用了霍赫芬工厂最大的空间,这项工作是在工厂的工、夹具车间完成的,之所以如此命名,是因为它由八个双面夹具主导,一侧用于左翼,另一侧用于右翼,福克公司在其中用一系列加强肋条焊接热塑性前缘蒙皮和翼梁。每个夹具可容纳3.5米长的前缘蒙皮。每个机翼前缘由八个3.5米的部分组成,总前缘长度为26米(从每个机翼的内侧发动机到翼尖)。

热塑性蒙皮和热塑性肋条的焊接很重要,因为这种组装技术实际上创造了一个统一的热塑性复合材料结构。好处是显著的,因为它免除了制造商在飞机认证中所需的一个额外且昂贵的步骤:胶合蒙皮和肋条将需要冗余使用机械紧固件。但焊接的蒙皮和肋条却没有,这使得焊接过程的一致性和可重复性至关重要。

前缘蒙皮(图4)和翼梁采用Cetex品牌TenCate Advanced Composites公司提供的玻璃纤维/PPS半预浸料,通过手工铺层制造。蒙皮和翼梁使用单层半预浸料进行分层,这些半预浸料在Gerber Technology(Tolland,CT,US)平板切割台上被切割。层定位引导由Virtek Vision International Inc.(加拿大安大略省滑铁卢)激光投影系统提供。将零件装袋,然后在320℃的高温热压罐中固结,总循环时间为3小时,而热固性复合材料通常为6-9小时。

图4. 待焊接的机翼前缘-玻璃纤维/PPS复合材料

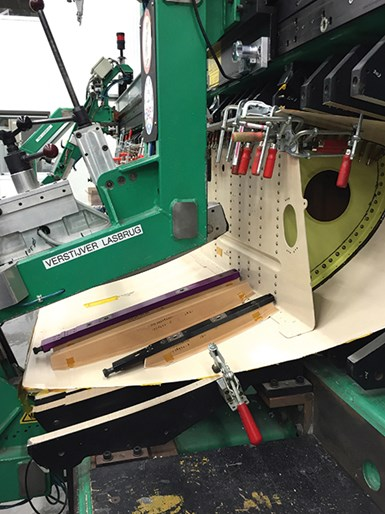

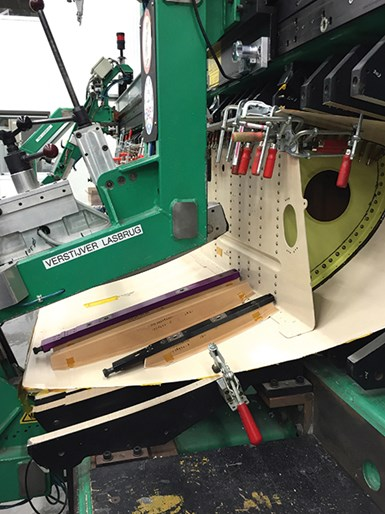

肋条和加强件(图 5)在 Pinette Emidecau Industries(法国索恩河畔沙隆)压机上使用相同的Cetex材料进行模压成型,但由TenCat直接提供预固结板,Offringa说,Cetex板材首先在红外加热器中软化,然后迅速转移到压机中,压机提供0.5秒的闭合循环。机翼前缘的加强件由玻璃/PPS制成,由松下VR-016机器人系统在Pinette压机附近进行机械加工和钻孔。

图5. 肋条部件的压缩成型- TenCate的Cetex

预固结玻璃纤维/PPS片材

所有机翼前缘部件——蒙皮、翼梁、肋条、加强件——最终都集中在工、夹具车间中进行组装和焊接。福克多年来一直在尝试各种焊接技术,但对于A380机翼前缘组件,它决定使用电阻焊接,该方法将涂有PPS的金属网条连接到每个肋条的接触边缘(图6)。

图6. A380机翼前缘电阻焊接及其金属网条

然后将肋条插入夹具中,由肋条支架导轨固定。然后焊机从一个肋条移动到另一个肋条,并在金属网的一端向每个肋条施加电流1分钟。接下来是1分钟的保压和1分钟的冷却。电流会融化网格周围的PPS并与蒙皮形成粘合,网格将保留在适当位置并成为焊接件的永久部分。在焊接完所有肋条后,用加强件连接翼梁并固定到位,加强件也焊接在一起(图 7)。

图7. 电阻焊接工艺中的组装夹具

Offringa说,这种组装大部分是自动化的,但需要一些人工劳动来连接固定装置,焊接本身通过自动化来提高速度和一致性。“每个夹具上的电子尺会告诉机器它在哪个肋条上,”(图8)。

图8. 机器人自动焊接A380机翼前缘

感应焊接技术的进步

尽管在A380机翼前缘组件中福克公司采用的电阻焊接方案是一种有效且现在相对成熟的技术,但通过感应焊接为湾流6和达索猎鹰5X组装零件代表了最新的发展方向,已经拥有了巨大的前景。这项工作是在马可尼街大楼完成的,距离福克公司在霍赫芬的主要设施只有很短的车程。在这里,有一个夹具设计和自动化工艺过程,它已经超越了A380机翼前缘配置。

Offringa介绍说,感应焊接相对于电阻焊接的优势在于它不需要使用金属带或其他导体,因此焊件不会受到重量影响。福克公司的感应焊接方法由KVE复合材料集团(荷兰海牙)开发和提供。它被称为Induct,在热塑性层压板内的导电碳纤维增强材料中产生涡流。电流是通过在焊接线上移动感应线圈产生的,产生的涡流从内部加热层压板。KVE公司表示被焊接的零件必须放置在专有的工具材料(具有“特殊”成分的钢材)中,该材料不受电磁场影响并具有良好的导热性,感应线圈运动由机器人驱动。

Offringa首先展示了湾流6方向舵的装配夹具,该方向舵由两个带有支撑肋的翼梁组成,所有部件均由碳纤维/PPS通过压缩成型制成。与A380机翼前缘组件一样,湾流6方向舵夹具(共有六个)水平定向,并升高至齐腰高。夹具长 4 至 6 米,具有水平槽来固定翼梁,垂直槽用于将肋条固定在翼梁上。所有部件就位后,配备KVE感应线圈的机器人沿着夹具移动到各个槽中,将每个肋条焊接到翼梁上。

对于达索猎鹰5X升降舵,类似于湾流夹具系统,福克公司将六个夹具改进为三个夹具,使用相同的感应技术(图9)。白班工作人员将复合材料零件装入夹具中,然后机器人通宵工作采用感应焊接得到最终的组件,这个过程大约需要六个小时。

图9. 下一代感应焊接技术

新篇章

Offringa总结了他的公司对热塑性塑料全心全意的关注,福克公司称之为“aircrafting”的哲学:“当我们开始研究热塑性塑料时,所谓的优势尚未证明。一段时间后,它们变得清晰,然后新的、不可预测的优势显现出来,例如与热固性塑料相比,后屈曲设计的优势、更少的生产步骤和更大的设计自由度。”材料和设计创新代表了aircrafting,这反映了福克公司对设计、组装和维护现代飞机的所有细节的承诺和赞赏。

公司百年历程的新篇章已经重新开始,福克科技公司于2015年被GKN(吉凯恩集团,英国怀特岛)收购。福克科技公司首席执行官汉斯·比特克(Hans Büthker)表示,福克可以从吉凯恩的规模、创新和财务实力中受益匪浅,合并后的实体将为福克员工带来新的机会,他们将参与一些世界上最大和最具挑战性的航空航天项目。

“对有限数量的独特技术的强烈关注,”Offringa最后总结说,“已被证明是创造新商机的成功方式。”

上一篇:德国航空航天研究所制造热塑性复合材料机身结构

下一篇:欧盟“清洁航空”EcoRudder项目开发飞机新型热塑性复合材料方向舵

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 3港媒:高超音速技术突破,中国科学家...

- 3德国航空航天研究所制造热塑性复合材...

- 2日本帝人用超细碳纤维/芳纶纤维开发...

- 1长箭问天 逐梦苍穹 | 八院第200发...

- 1火力全开启新程 东安动力M系列高效...

- 1重结晶碳化硅:工程应用及航空航天的...

- 1国产大飞机C919结构材料应用有哪些“...

- 1C919为何大量使用钛合金?背后是强大...

- 1飞机制造材料专题报告:大飞机应用材...

- 1航天科技集团重磅发布六款固体火箭发...

- 1航空引领钛产业发展,民用钛空间广阔

- 1南工大研发纳米无机纤维,节能效果提...

- 1工信部丨航空发动机等领域,努力突破...

- 1欧盟“清洁航空”EcoRudder项目开发...

- 1一文详解福克航空-在飞机中使用热塑...

- 1装备现代化的创新:航空航天和国防工...

- 1ASCEND计划更新:设计下一代高速汽车...

- 1石墨烯的国防应用 :透明装甲、隐身...

- 1研究透视:中科院宁波材料所黄庆Scie...

- 1西工大詹梅教授团队丨航天大型薄壁回...