航空发动机用自愈合碳化硅陶瓷基复合材料研究进展

为满足高性能航空发动机在高温燃气环境下长时间使用要求,碳化硅基自愈合陶瓷基复合材料(SHCMC)正朝着抗高温水蒸气侵蚀的方向发展 本文首先从SHCMC的应用要求出发,阐述了 SHCMC的结构设计原则

随着航空工业的不断发展,新一代飞机需具备超机动性、超音速巡航、低油耗、低环境污染等优异性能,而这很大程度上需要通过提升航空发动机性能来实现。作为现代航空工业皇冠上最闪耀的一颗明珠,就军用领域航空发动机而言,未来主要发展趋势是进一步提高平均级压比和推重比,而对于民用航空发动机而言,降低油耗、提高安全性、进一步提高增压比和涵道比是主要发展方向 [1–6],因此,进一步提高发动机燃烧室温度和降低结构部件质量对于实现上述目标至关重要。这对发动机涡轮叶片、尾喷管调节片、燃烧室衬底和火焰稳定器等航空发动机的主要热结构部件(图 1[6])提出了更为严苛的要求:在高温、高压、应力及湿氧等条件下保证可靠性及较长的使用寿命。目前,高温合金材料存在耐温较低、密度大且需要复杂冷却系统等缺点,已无法满足未来航空发动机发展的需求。连续碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf /SiC)具有低密度、耐高温、抗氧化、高比强度、高比模量、非脆性断裂失效等众多优点,因此,将替代部分高温合金,成为新一代高性能航空发动机热端部件的重要候选材料 [7–9]。

陶瓷基复合材料优异的非脆性断裂行为主要是通过对纤维 / 基体之间界面相进行优化,使其具有诱导基体裂纹在纤维表面偏转来实现 [10],最为典型的界面相为热解碳(PyC)。复合材料结构组元多、非均质、各向异性,导致材料中存在大量孔隙和裂纹,裂纹或气孔会成为氧气的扩散通道,一旦氧气通过气孔和基体裂纹扩散并与纤维、界面发生反应,复合材料将会失去非脆性断裂行为(脆化),进而导致灾难性破坏。实际服役条件下,复合材料会承受循环应力作用,基体和界面中会产生裂纹,使氧气扩散通道显著增加,从而加速复合材料的失效。

因此,为了提高复合材料的使用寿命,纤维与界面的保护至关重要,这需要复合材料具有自愈合功能,在高温氧化过程中,原位生成自愈合玻璃相将裂纹填充,阻止氧化介质对界面及纤维进行侵蚀。为实现上述目的,对自愈合组元提出如下要求[11–14]:(1)快速的玻璃相生成能力,减少裂纹愈合前氧化介质对纤维和界面的侵蚀;(2)所生成玻璃相具有合适的黏滞流动能力,以提高裂纹愈合效果;(3)所生成玻璃相具有较高的介质扩散阻力,以减弱氧化介质的扩散。满足上述要求的自愈合组元物质主要是一些含硼物质,如硼单质、硼碳化合物、硅硼化物和硅硼碳化物等,这些含硼相组分可在较宽温度范围的氧化气氛下形成氧化物玻璃相(如 B2O3、B2O3–SiO2),玻璃相在毛细管力作用下填充并愈合复合材料内部裂纹和缺陷,阻止氧气扩散,进而保护易氧化的组分 [14–18]。氧化产生的B2O3 可在 500~900 ℃对复合材料提供有效的保护,而富硅的 B2O3–SiO2 则可在更高的温度(900~1200 ℃)保护复合材料。在航空发动机运行过程中,碳烃化合物燃烧会产生大量的水蒸气,约占燃气体积的 5%~10%[19],自愈合陶瓷基复合材料(SHCMC)的实际应用环境为高温水氧环境,为满足航空发动机热端部件的使用要求,SHCMC 需满足高温、水蒸气 / 氧气、复杂应力等耦合条件下的长时间使用要求。本文将对 SHCMC 的结构设计原则、现阶段 SHCMC 面临的挑战及提高 SHCMC 高温水蒸气条件下裂纹愈合能力的方法 3 方面的研究进展进行介绍。

1 自愈合陶瓷基复合材料结构设计原则

理想状况下,自愈合机制可多次修复损伤,自愈合引入的目的是阻止或限制氧气向材料内部的扩散,自主、重复使用的 SHCMC 可满足许多严苛条件下的使用要求。从结构角度出发,SHCMC 的设计主要包括界面设计和自愈合基体设计两个方面 [20]。

1.1 界面设计

纤维 / 基体之间的界面设计应满足应用的所有要求,包括承受高温氧化气氛及彼此之间热学兼容性 [21]。对于界面层的材料选择,应优先选择层状材料,如 PyC、BN 及 MAX 相等。虽然 MAX 相具有良好的层状结构、抗氧化性和自愈合能力 [22],但其结晶取向和易解理面通常垂直于纤维方向,因此很难作为界面候选材料。

为了提高复合材料抗氧化性,可通过向 PyC 界面中添加硼以使其具有自愈性 [23]。硼添加有两种作用:(1)改善 PyC 的各向异性;(2)增加PyC 界面相的抗氧化性(硼可氧化产生 B2O3 以愈合裂纹)[24–25]。另外,用 BN 界面代替 PyC 界面 [26],六方BN 具有层状晶体结构,氧化生成的B2O3 可在不大于 1100 ℃的范围内对裂纹进行有效愈合 [27–28]。

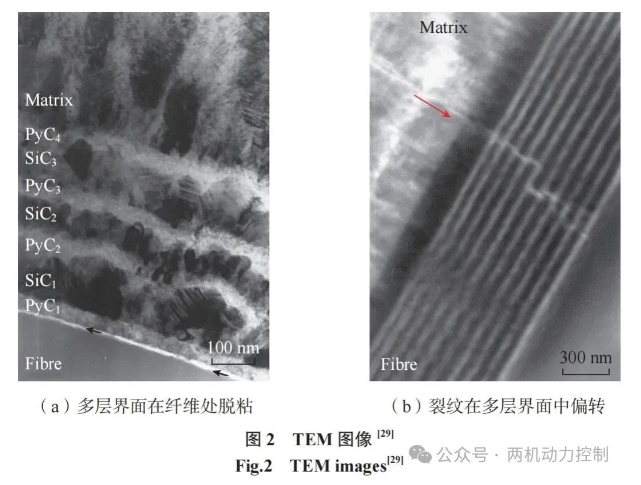

具有层状晶体结构的材料非常有限,目前,层状概念已从晶体结构层面延伸至微观结构层面,例如多层界面,不但包含裂缝偏转材料(如PyC/BN),而且包含氧化后易形成玻璃相的材料(如TiC、SiC 或 B4C)(图2[29])。为了获得最佳的自愈性能和裂纹偏转效果,每一层的厚度通常为几 nm 或几十 nm[29–30]。这种多层界面具有以下优点:(1)多界面的存在使裂缝偏转的可能性大幅增加;(2)SiC 部分取代了 PyC 或六方 BN,使易氧化相减少。另外,当这些界面处于氧化气氛时还具有自愈合功能:由 BN 或 B4C 氧化形成的液态玻璃相在毛细管力作用下沿裂纹路径对其进行封填,或由 SiC 氧化形成的固相氧化物堵塞局部纳米尺度的裂纹,使纳米尺度裂纹在更短时间或更低的温度被氧化物愈合,从而显著提高复合材料寿命。如 Naslain 等 [31] 的研究表明,在 600 ℃的应力作用下(复合材料完整率为 40% 时),具有多层自愈合界面的 SiC/SiC 复合材料比仅有 PyC 界面的复合材料的使用寿命从 30 h 提升至 140 h。

1.2 自愈合基体设计

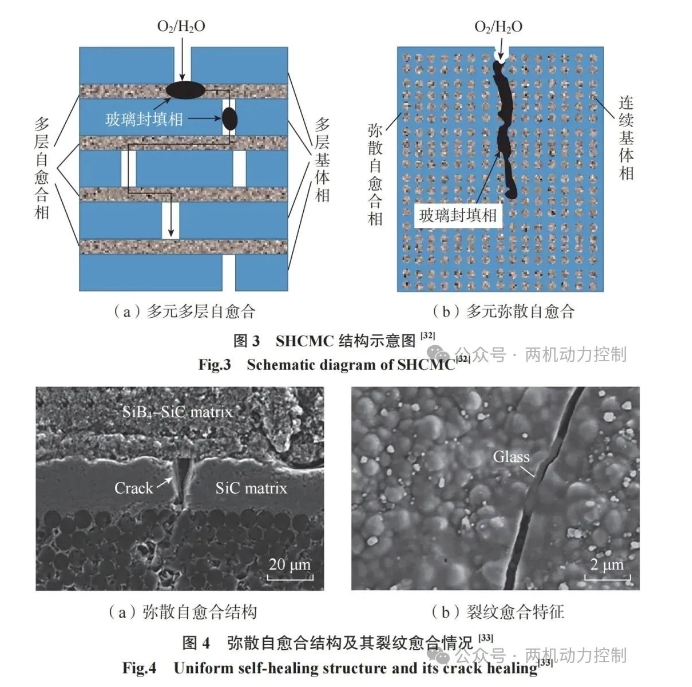

为使基体获得自愈合性能,同样可将含硼化合物引入至基体中,比如B4C,根据复合材料中自愈合组元的分布方式,可将陶瓷基复合材料的基体结构分为多元弥散自愈合和多元多层自愈合两种:(1)多元多层自愈合基体(图3(a)[32])是将 SiC、B4C或 Si–B–C 交替沉积形成层状结构,包裹于纤维表面,如法国 Snecma 公司已成功将具有多元多层自愈合基体的陶瓷基复合材料应用于航空发动机中 [31] ;(2)弥散自愈合结构(图3(b)[32])是 将 含 硼 组 分(如B 单质、B4C 等)以颗粒弥散形式引入至SiC 基体中,当基体出现裂纹时,裂纹附近的含硼组分发生氧化并将裂纹愈合(图4)[33]。Cao 等 [34] 利用浆料浸渍法(Slurry infiltration)将 B4C颗粒引入 Cf /SiC 中,并通过反应熔渗(RMI)制 备 出 致 密 的 Cf /SiC–SiBC 复合材料,考察其在不同温度下(800 ℃、1000 ℃和 1200 ℃)的抗氧化性能。结果表明,Cf /SiC–SiBC复合材料在所考察温度区间氧化后的强度保留率均高于 Cf /SiC。其 中 B2O3 可在相对较低的温度(500~1000 ℃)有 效 发 挥 作 用,而富 SiO2 的玻璃相在相对较高的温度(1000~1500 ℃)下更有效。因此,在氧化气氛中形成的硼硅酸盐玻璃相可在氧化初始阶段有效填充基体裂纹,可极大限制氧气向易氧化的纤维和界面区域的扩散,从而提高复合材料的使用寿命。如在高温空气疲劳测试中(1200 ℃,0.1 Hz,120 MPa),Ruggles-Wrenn 等 [35] 研究发现,具有自愈合基体的 SiC/SiC–B4C 复合材料比 SiC/SiC 复合材料的使用寿命从 ~10 h 大幅提升至 221 h。

2 现阶段自愈合陶瓷基复合材料面临的挑战

无论材料所处何种温度和环境,自愈过程均需首先形成玻璃相,玻璃相在毛细管力的作用下填充基体中的裂纹,填充于裂纹的玻璃相会限制氧气介质向复合材料内部扩散,当沿裂纹的基体成分发生氧化而产生氧气消耗时,这种扩散受到进一步限制。虽然自愈合基体 / 界面在一定温度范围内可有效愈合裂纹,但仍存在一定的局限,例如在空气气氛下,自愈合玻璃相 B2O3 在大于 900 ℃时熔体黏度显著降低并开始挥发,对复合材料的保护作用下降;而 SiC 组元在超过 1000 ℃时才开始氧化,虽然 B2O3 能加速 SiC 的氧化并降低其氧化温度,但初期形成的硼硅酸盐(B2O3–SiO2)的黏度反而会降低,因此氧气在 B2O3–SiO2 玻璃熔体中的扩散速度更快,使复合材料的氧化加速 [36]。随着 B2O3 的不断挥发,玻璃相中 SiO2 含量逐渐增加,熔体的黏度开始上升,对复合材料的保护作用逐渐改善。

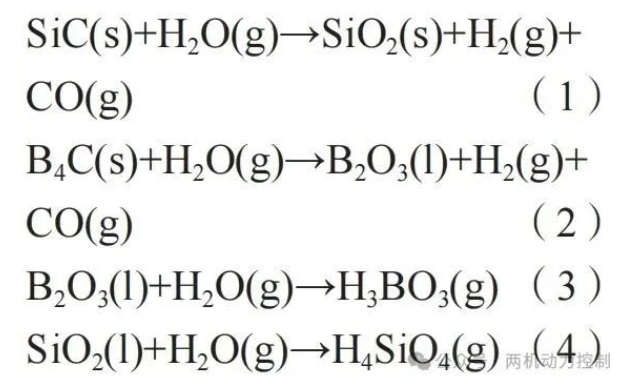

然而在航空发动机运行过程中,碳烃化合物燃烧会产生大量的水蒸气, SHCMC 的实际应用环境为高温水氧环境。此环境下,B4C 和 SiC 会与水蒸气发生如下反应 [37–39]。

B2O3 可 在 600 ℃与水蒸气发生反应形成易挥发物质(式(3)),同时,B2O3 与 H2O 的反应也会加速B4C 的氧化,由于 B2O3 的大量消耗致使其愈合裂纹能力大幅减弱。高温时,水蒸气的存在同样会加速 SiC的氧化以及 SiO2 的损耗(式(4))。此外,B2O3 在 B2O3–SiO2 中的活度近似理想活度 [40],SiO2 的引入并不能显著降低 B2O3

相关热词搜索:航空发动机 陶瓷基复合材料 热端部件 自愈合 抗氧化性能 高温水蒸气 玻璃相 高温稳定性

上一篇:军用航空航天概况及复合材料在军用航空航天行业发展趋势

下一篇:最后一页

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 36解读C919大飞机产业链供应商

- 12航空发动机行业深度研究:供应商体系...

- 11金属与热塑性复合材料的超声波焊接研...

- 11深度报告:航空发动机全球格局、材料...

- 9风电强势增长给增强材料带来了哪些机...

- 7中国航空试验测试企业分布图

- 6航空发动机产业链全景解析、产业概况...

- 6碳纤维复合材料(CFRP)在轨道交通中转...

- 5航空发动机用自愈合碳化硅陶瓷基复合...

- 4碳纤维复合材料专利技术与申请人分析

- 4浅谈航天复合材料技术应用产业高质量...

- 4航空航天先进复合材料在国内外的发展...

- 4高导热石墨烯复合材料研究进展

- 32023年全球及中国高温合金行业现状及...

- 32031年全球陶瓷基复合材料市场规模有...

- 3中国航空航天材料行业发展前景及行业...

- 2西北工业大学李铁虎教授团队:改性树...

- 2军用航空航天概况及复合材料在军用航...

- 2纤维增强塑料复合材料在汽车轻量化中...

- 2最新:ESI大学及材料学科排行榜发布!