动态感应焊接技术—用于航空大尺寸热塑性复合材料连接

传统的感应焊接是将植入体放置在待焊的热塑性复合材料之间,由感应线圈加热。植入体是导电的以用于电阻加热或磁致加热,熔化焊接界面处的基体,同时将其压在一起以产生具有非常高强度

传统的感应焊接是将植入体放置在待焊的热塑性复合材料之间,由感应线圈加热。植入体是导电的以用于电阻加热或磁致加热,熔化焊接界面处的基体,同时将其压在一起以产生具有非常高强度的熔合接头。已有感应焊技术面临着焊接尺寸小的问题;其次,用于感应焊接热塑性复合材料的植入体最初是金属网,最终会被保留到焊缝中,这将带来应力集中、耐蚀性差等一系列问题。

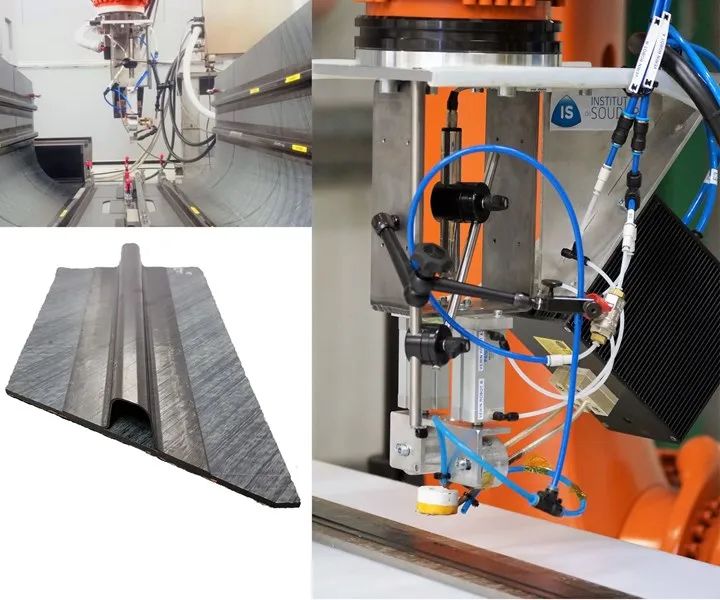

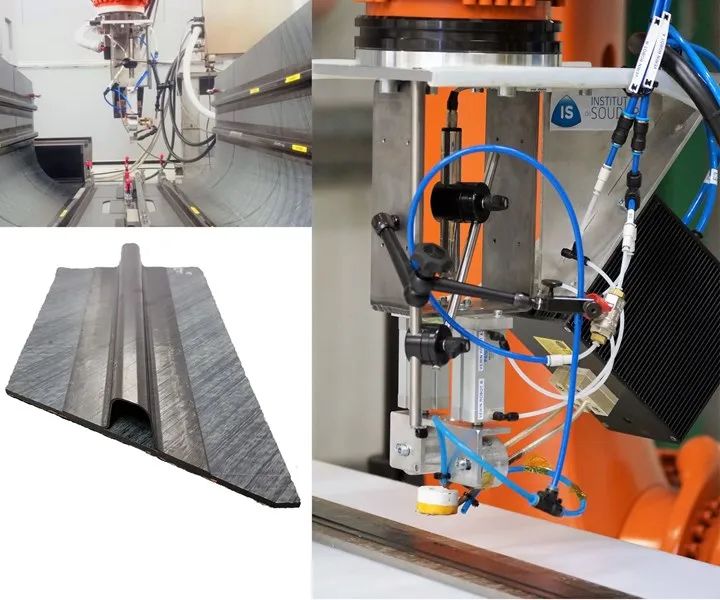

针对上述问题,IS Groupe与STELIA Aerospace合作的“Arches BOX TP”示范项目中,开发了一项名为“焊接创新解决方案(ISW)”的新技术,申请了相关专利。其具体涉及一种用于热塑性复合材料焊接的“动态感应焊接技术”。并将其用于连接碳纤维/聚醚酮酮(CF/PEKK)桁条和机身蒙皮的焊接 ,于2017年巴黎航展上亮相(图1)。

图1 IS Groupe与STELIA Aerospace合作,在ARCHES BOX TP项目中使用动态感应焊接工艺对热塑性复合材料直升机机身/尾梁进行感应焊接

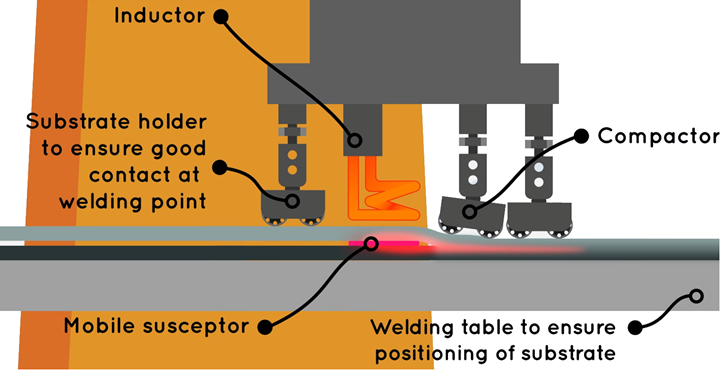

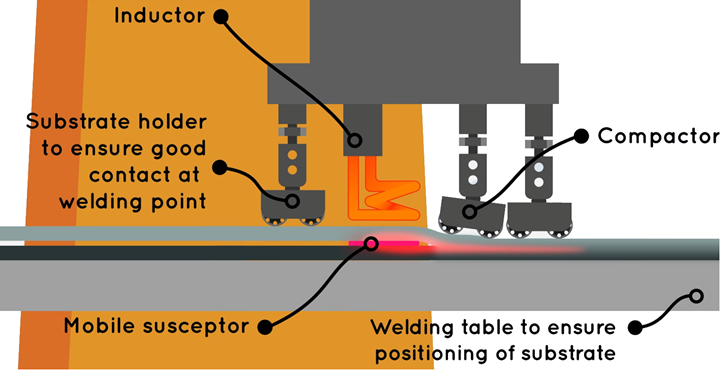

ISW的基础仍是使用感应线圈来加热焊接界面,但这是一个连接到移动基座上的感应线圈。基座允许将感应线圈定位在待焊位置,将热量精确地集中在焊接界面,之后由基座带动感应线圈匀速移动,以便保证焊接界面的一致性。并且其后侧增设一个固结压实器,用于保证焊缝中树脂固化(图2)。ISW的设计是全自动的,焊头可连接到6轴机械臂上。

图2 动态感应焊接技术设计原理图

由于航空航天复合材料中的碳纤维是导电的,因此目前成熟工艺中直接使用碳纤维材料代替传统金属网作植入体。焊接过程在焊接界面处使用纯TP薄膜或低纤维体积的预浸料以增强树脂流动。该界面层的熔体温度和粘度可以调节,并且还可以功能化使其具备导电性或绝缘性,以防止例如碳纤维和铝或钢之间的电偶腐蚀。

最终得到的接头强度系数为80-90%。并且该技术可用于焊接任何类型的热塑性复合材料:碳纤维、玻璃纤维或芳纶纤维增强PE、PA、PEKK、PEEK的热塑性复合材料。

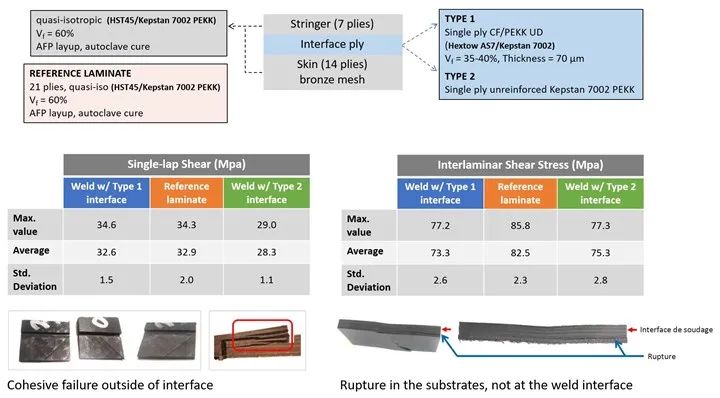

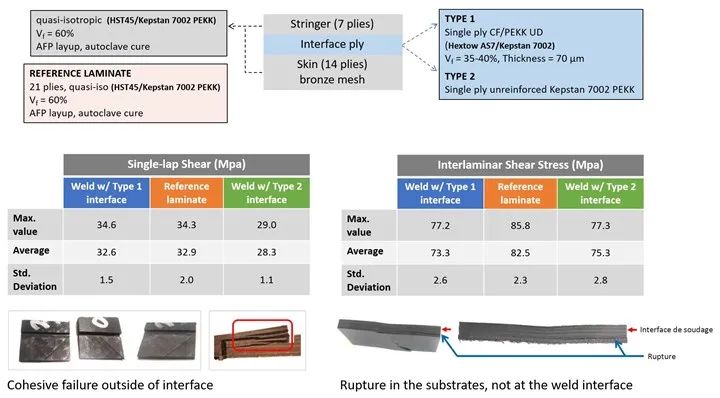

空客的一级供应商STELIA ,是动态感应焊接技术的首批客户之一。IS Groupe和Arkema为STELLA进行了一项具体研究,将7层CF/PEKK长桁焊接到14层蒙皮上,并使用铜网进行雷击保护(LSP)(图3)。最终目标是焊接30米长的复合材料结构。最终获得强度系数>85%的单搭接剪切(SLS)和层间剪切强度(ILSS)性能的接头。

目前该技术唯一不足的地方是焊接速度。STELIA要求焊接速度≥1米/分钟,而现有技术的焊接速度是0.3米/每分钟。

图3 STELIA Aerospace的ISW试验结果

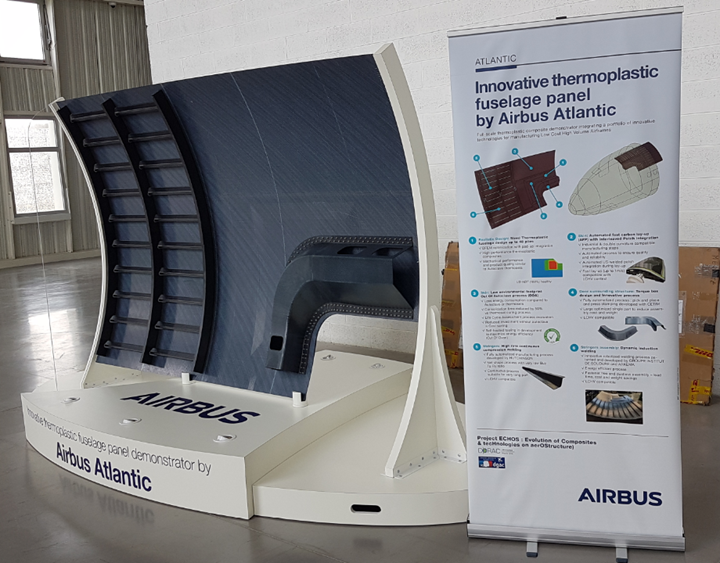

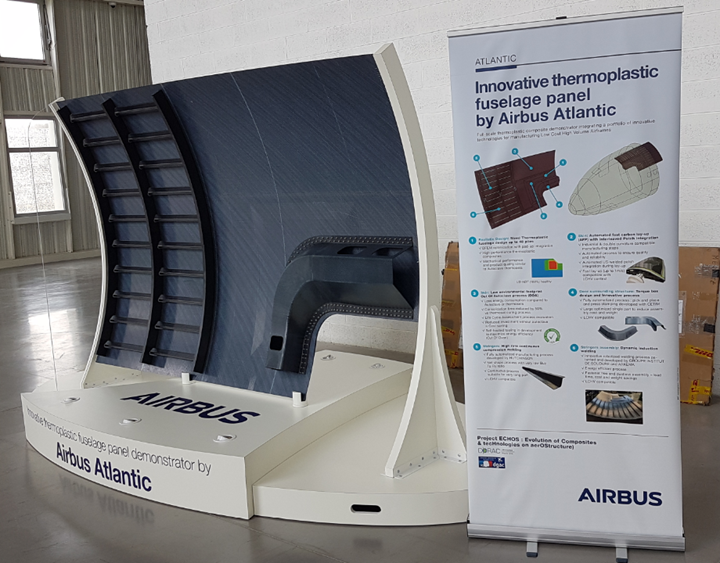

目前已有成品为IS集团与空客大西洋公司在CORAC资助项目中,成功制造的一个6平方米的弯曲机身面板,带有十个使用ISW工艺焊接的1米长的纵梁(图4)。

图4 用于动态感应焊接技术生产的机身验证机

相关热词搜索:动态感应焊接技术

上一篇:飞机树脂基复合材料的初始热损伤检测方法

下一篇:碳纤维增强复合材料(CFRP)在军工领域的应用之火箭、导弹

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 8碳纤维增强复合材料(CFRP)在军工领...

- 7复合材料胶接修复飞机金属结构关键技...

- 5航空发动机涡轮叶片的服役环境及材料...

- 4材料小知识--复合材料

- 3动态感应焊接技术—用于航空大尺寸热...

- 2高性能复合材料的十大常见应用领域

- 2陶瓷基复合材料涡轮叶盘设计、制备与...

- 2树脂基复合材料连续感应焊接技术及航...

- 2航空航天系统结构材料研究进展综述 ⑾

- 2钛合金在航空航天应用中的焊接技术

- 2航空航天工程革命性的复合材料技术

- 2什么是复合材料?全球知名科研材料供应商

- 2工艺仿真助力复合材料研发与制造技术...

- 1《Acta Materialia》:电子束增材...

- 1宾大团队设计新型智能复合材料体系,...

- 1复合材料与镁合金的热压连接及表面氧...

- 1八大金属材料成形工艺,你都知道吗?

- 1民机复材液氢罐的研发要点

- 1热塑性碳纤维复合材料的成型工艺介绍

- 1十大航空焊接技术,你了解哪几种?