陶瓷基复合材料涡轮叶盘设计、制备与考核验证

提高航空发动机推重比的主要途径为降低质量、提高涡轮前温度,陶瓷基复合材料相比高温合金,能够承受更高的温度,减少冷却气流,提高涡轮效

提高航空发动机推重比的主要途径为降低质量、提高涡轮前温度,陶瓷基复合材料相比高温合金,能够承受更高的温度,减少冷却气流,提高涡轮效率,结构更简单,大大减轻结构质量[1-3]。根据增韧方式的不同,陶瓷基复合材料(Ceramic-matrix composites,CMCs)分为颗粒、晶须、层状和连续纤维增韧陶瓷基复合材料[4]。连续纤维增韧碳化硅陶瓷基复合材料(SiC-CMC,包括C/SiC和SiC/SiC)具有优异力学特性,例如,高比强、高比模、高韧性、对缺口和裂纹不敏感等,C/SiC复合材料满足1650℃以下长寿命、2000℃以下有限寿命和2800℃以下瞬时寿命的使用要求[5]。国产SiC纤维的耐温性能可达1500℃,所制备的SiC/SiC复合材料可满足航空发动机环境高温、腐蚀性气氛、交变循环载荷需求[6]。C/SiC和SiC/SiC在航空发动机机热端部件,例如,调节片/密封片、内锥体、燃烧室、固定导向叶片、涡轮外环、浮壁瓦片等部件上已经进入工程应用阶段[7-8]。

美国“IHPTET计划”对SiC/SiC复合材料燃烧室火焰筒和内外衬的演示验证表明:带环境障碍涂层(Environmental barrier coatings,EBCs)的SiC/SiC复合材料在最高温度为Tmax=1200℃的燃烧室环境中,全寿命达t=5000 h,高温工作时间达t=500 h[9]。美国航空航天局(NASA)致力于发展火箭燃料泵的C/SiC涡轮叶盘,盘体直径为19 cm,厚度约为2 cm,测试的涡轮盘转速为n=25000 r/min,该C/SiC涡轮叶盘能够承受T=1093℃的高温,远高于镍合金涡轮叶盘的承受温度(T=649℃),测试中,涡轮叶盘的叶片出现裂纹,但仍可以继续正常工作,体现出C/SiC涡轮叶盘的可靠性和耐久性[10]。日本宇宙航空研究开发机构(JAXA)发展了一种三维编织C/C涡轮叶盘,内圆和外圆直径分别为180 mm和200 mm,室温环境下涡轮叶盘的转速达到了6000 r/min(叶尖速度为600 m/s)。英国罗罗(Rolls Royce,R&R)公司提出一种分体式陶瓷基复合材料涡轮盘的制备方法,该涡轮叶盘包括多个单独涡轮叶片、涡轮盘外环和涡轮盘体,涡轮盘叶片采用榫槽插接的方式与固定在涡轮盘外环的外沿上。美国通用电气公司(GE)首次将SiC/SiC转动件引入发动机工况最恶劣区域,在F-414涡扇发动机验证机上演示验证了SiC/SiC低压涡轮叶片,试验经N=500个循环,验证了SiC/SiC涡轮叶片的耐高温和耐久性。GE公司提出了分体制备、集成装配的SiC/SiC涡轮叶盘设计方法,中心盘体为金属材料,外沿高温部分采用SiC/SiC涡轮叶片。近年来,中国航发湖南动力机械研究所与西北工业大学合作,在国内率先开展航空发动机用陶瓷基复合材料涡轮叶盘工程化研究,双方在CMCs涡轮叶盘结构设计、材料微细观设计、纤维预制体成型、快速陶瓷化、特种精密加工等开展了一系列研究工作[10]。在武汉理工大学、南京航空航天大学、南昌航空大学等单位协同支撑下,探索了材料性能评价、构件防护、服役环境考核等。罗潇等[11]、Teng等[12]和Wang等[13]于2022年1月1日完成了我国SiC/SiC涡轮叶盘首次试飞,涡轮叶盘性能够满足某航空发动机性能需求。

针对SiC/SiC涡轮叶盘设计、制备与试验验证开展研究,采用蛛网仿形SiC纤维预制体作为涡轮叶盘的增强体,预制体表面分别沉积BN界面相及SiC基体,通过“在线加工”的方式对SiC/SiC涡轮叶盘分别进行粗加工和精加工,采用大气等离子喷涂方法制备EBCs,形成满足设计要求的涡轮叶盘。采用CT对SiC/SiC涡轮叶盘进行无损检测,建立涡轮叶盘的三维重构数字模型,表征涡轮叶盘内部缺陷。针对制备的SiC/SiC涡轮叶盘开展性能评价、超转试验、台架试验等考核,进行空中飞行试验,验证SiC/SiC涡轮叶盘的可靠性与耐久性。

1. SiC/SiC涡轮叶盘设计、制备、加工与无损检测

1.1 纤维预制体设计

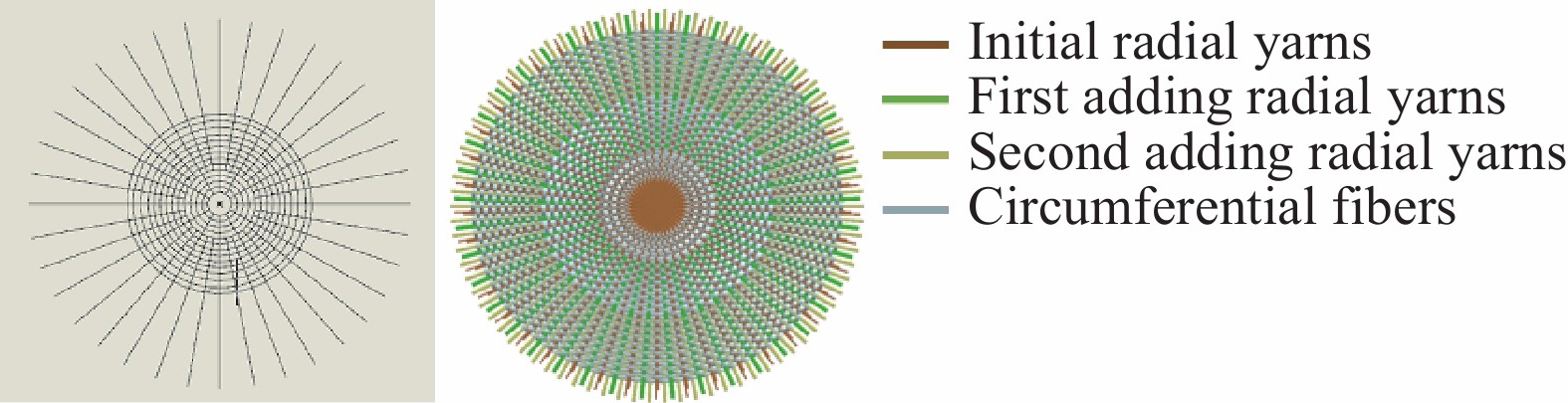

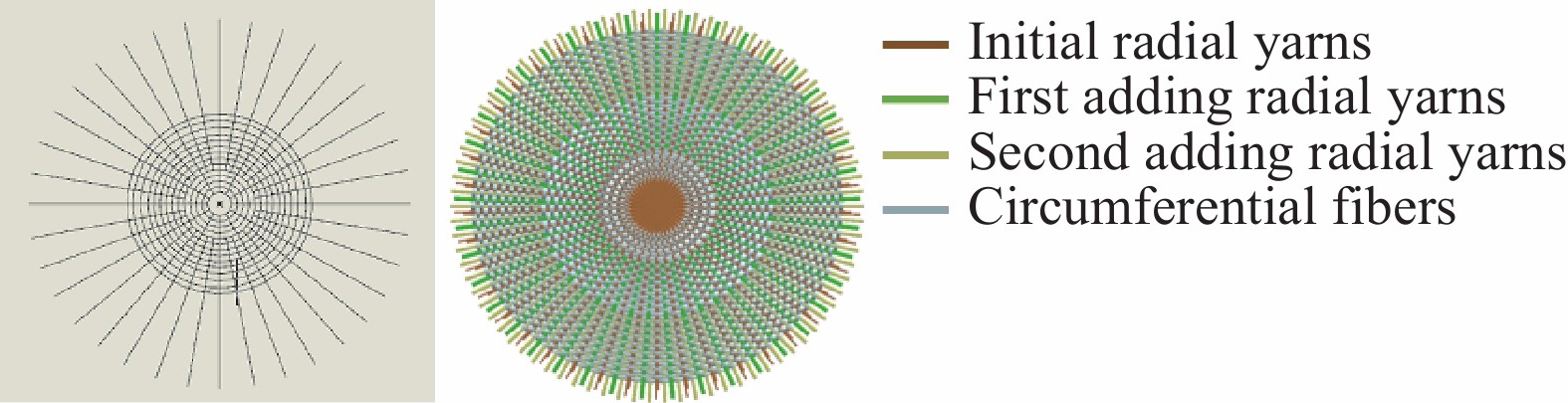

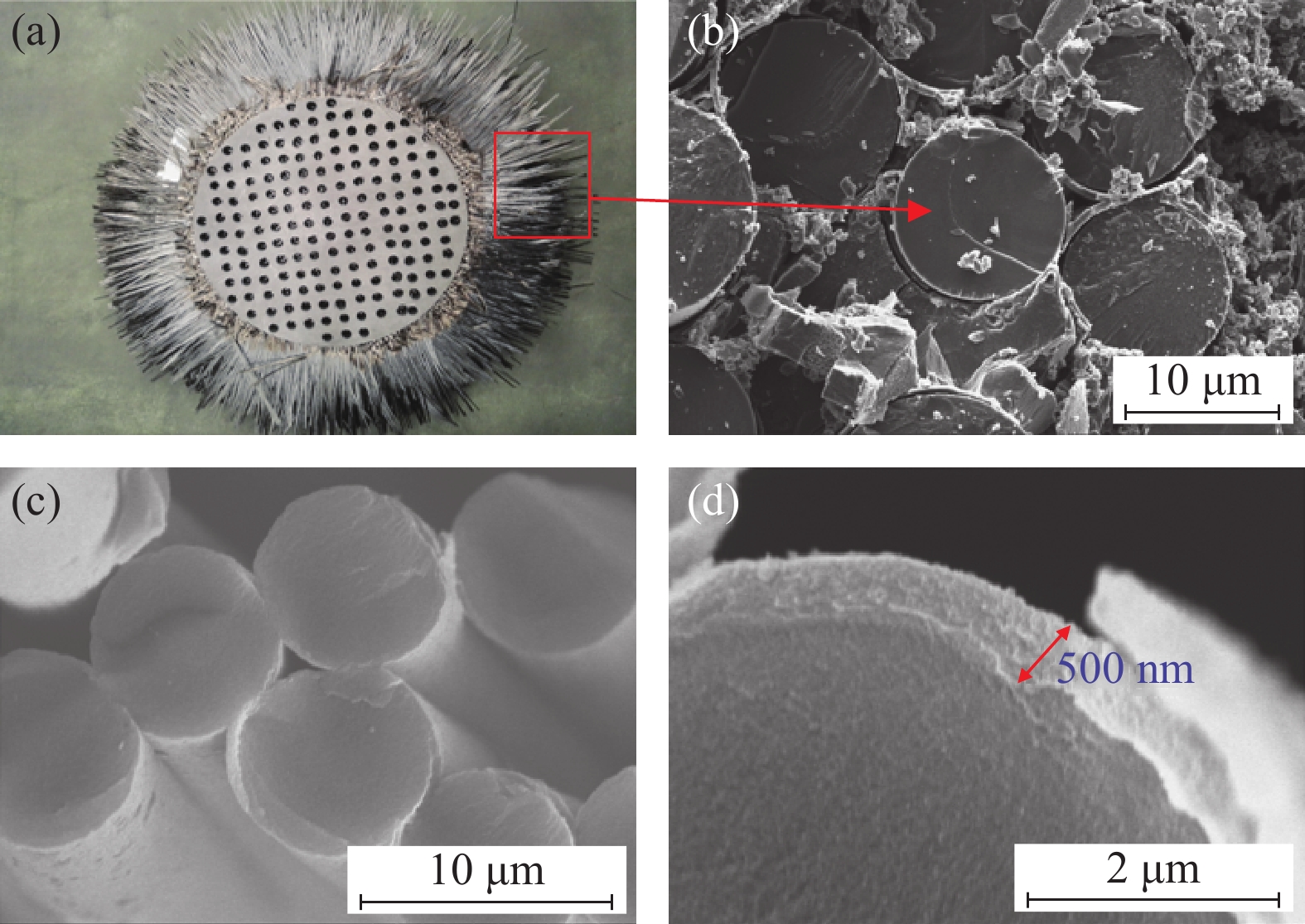

某型航空发动机涡轮叶盘具有直径小、转速高、服役环境温度高,同时伴随振动、气流介质冲刷(击)等极端环境条件,而且该涡轮叶盘的服役寿命较长,因此对盘体结构及材料性能提出了很高的要求。研究表明,n=112000 r/min旋转条件下叶轮盘根部和叶片根部的应力分布较集中,应力为σ=200~300 MPa范围。基于涡轮叶盘受力特征,提出将自然界蜘蛛网的高强韧、高损伤容限、协同承载等特性迁移至SiC/SiC整体涡轮叶盘的研究思路。图1是具有蛛网仿生结构的SiC纤维预制体设计方案。在涡轮叶盘径向布置放射状纤维,以承载径向载荷;在涡轮叶盘环向布置圆形或螺旋状连续纤维,旨在负担环向剪切载荷。径向和环向纤维交织成型,完成具有特定空间结构的蛛网仿形预制体。

图 1 SiC/SiC涡轮叶盘SiC纤维预制体设计方案

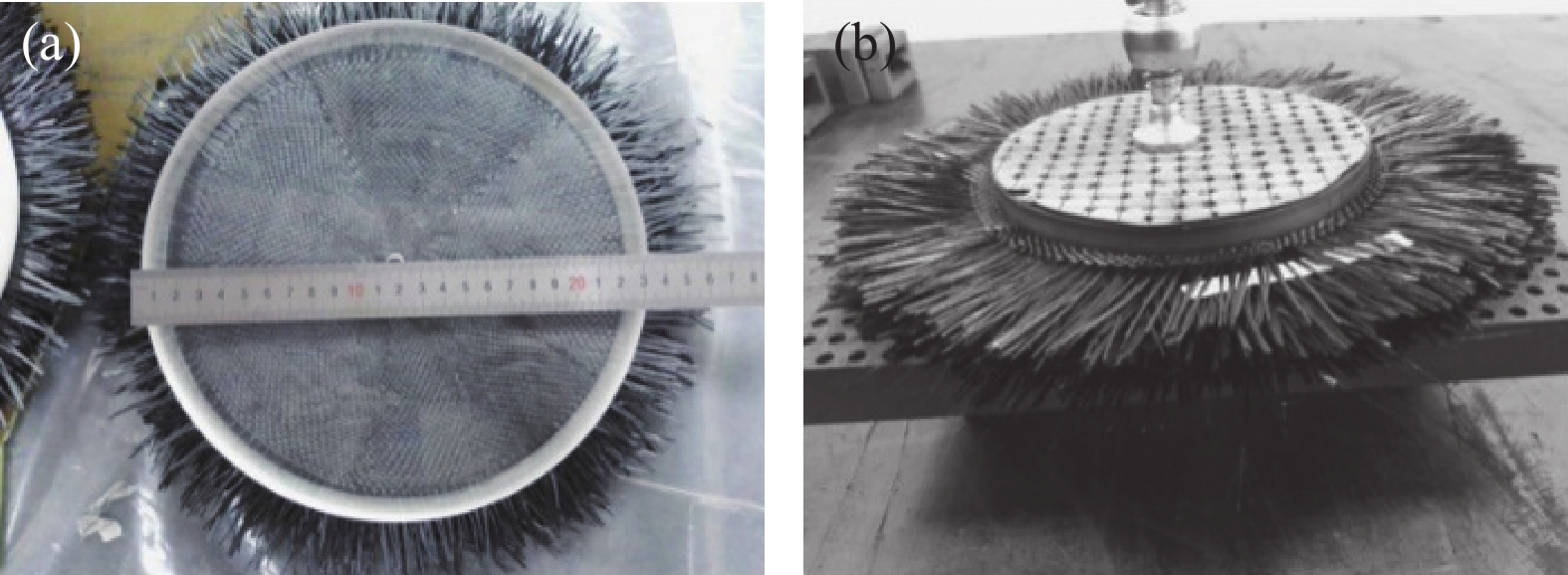

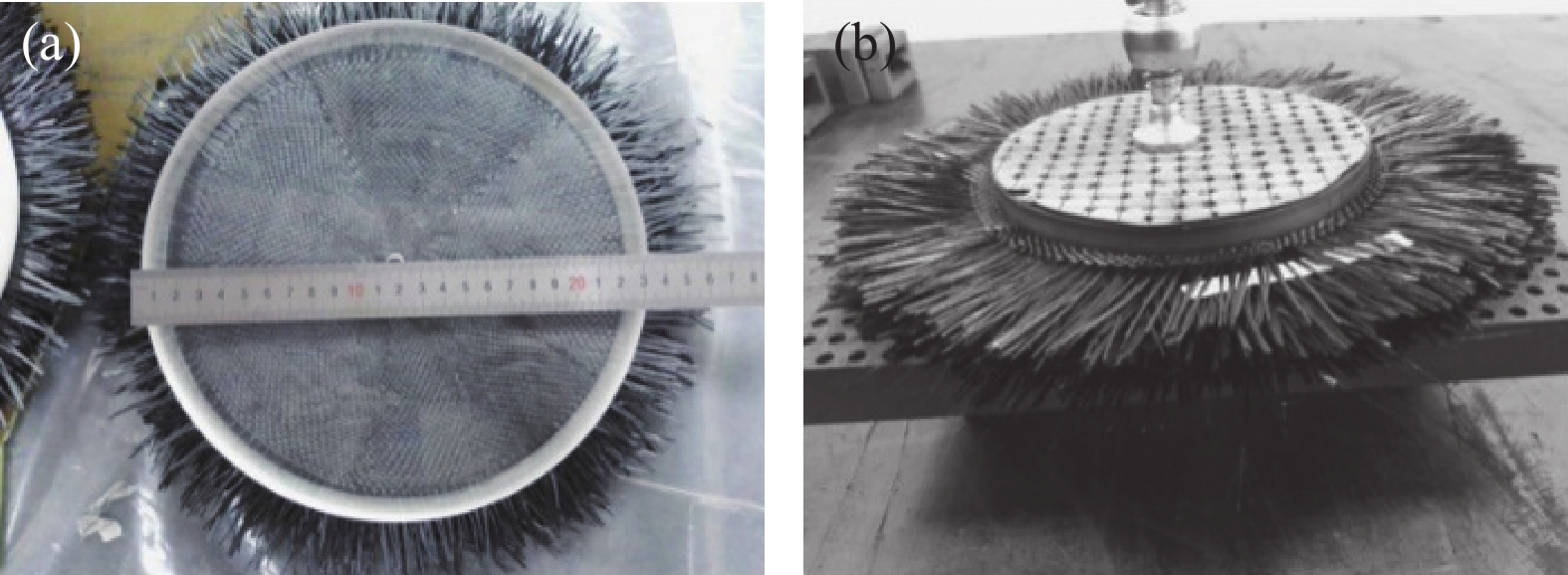

涡轮叶盘预制体采用国产第III代SiC纤维制备,将圆盘内孔设置为编织起始点,径向纱线按照平纹规律作开口运动,环向纱沿环向引入开口中与径向纱交织。环向纱在织物为由内向外连续螺旋状排列,径向纱线采用双列均匀加纱方法引入织物中,与环向纱线勾结交织。涡轮叶盘的主要受力方向为径向,预制体径向纤维比例高于环向纤维。考虑到径向纱线在织物中存在弯曲,径向与环向纤维的比例设计为5∶2。将SiC纤维蛛网仿形预制体单元平铺并堆叠到指定厚度,用模具压紧、定型,然后Z向穿刺缝合得到SiC纤维整体涡轮叶盘预制体。图2给出了定型的蛛网仿生结构涡轮叶盘预制体结构。

图 2 蛛网仿生结构SiC/SiC涡轮叶盘预制体定型

1.2 纤维预制体界面相沉积与SiC基体制备

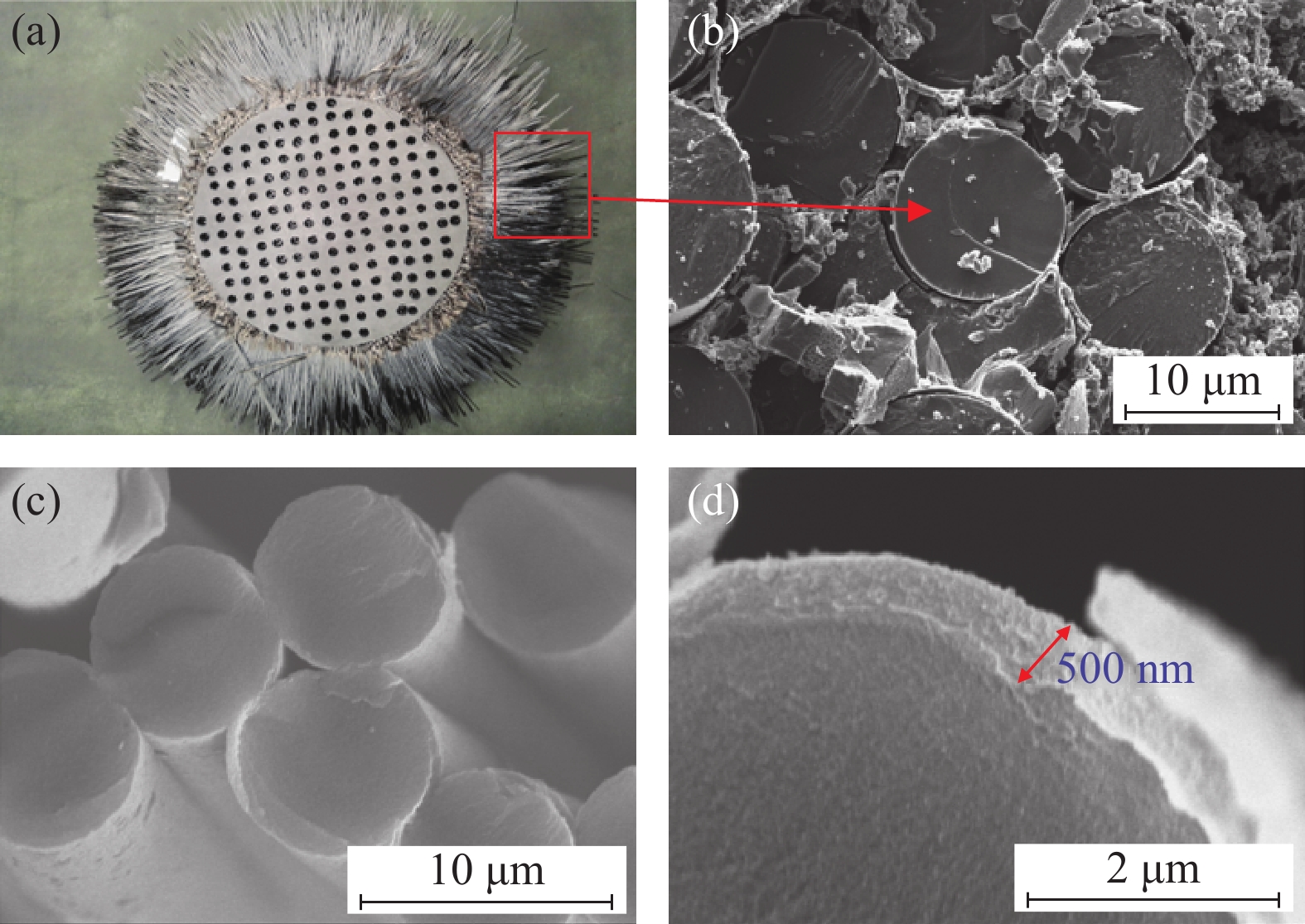

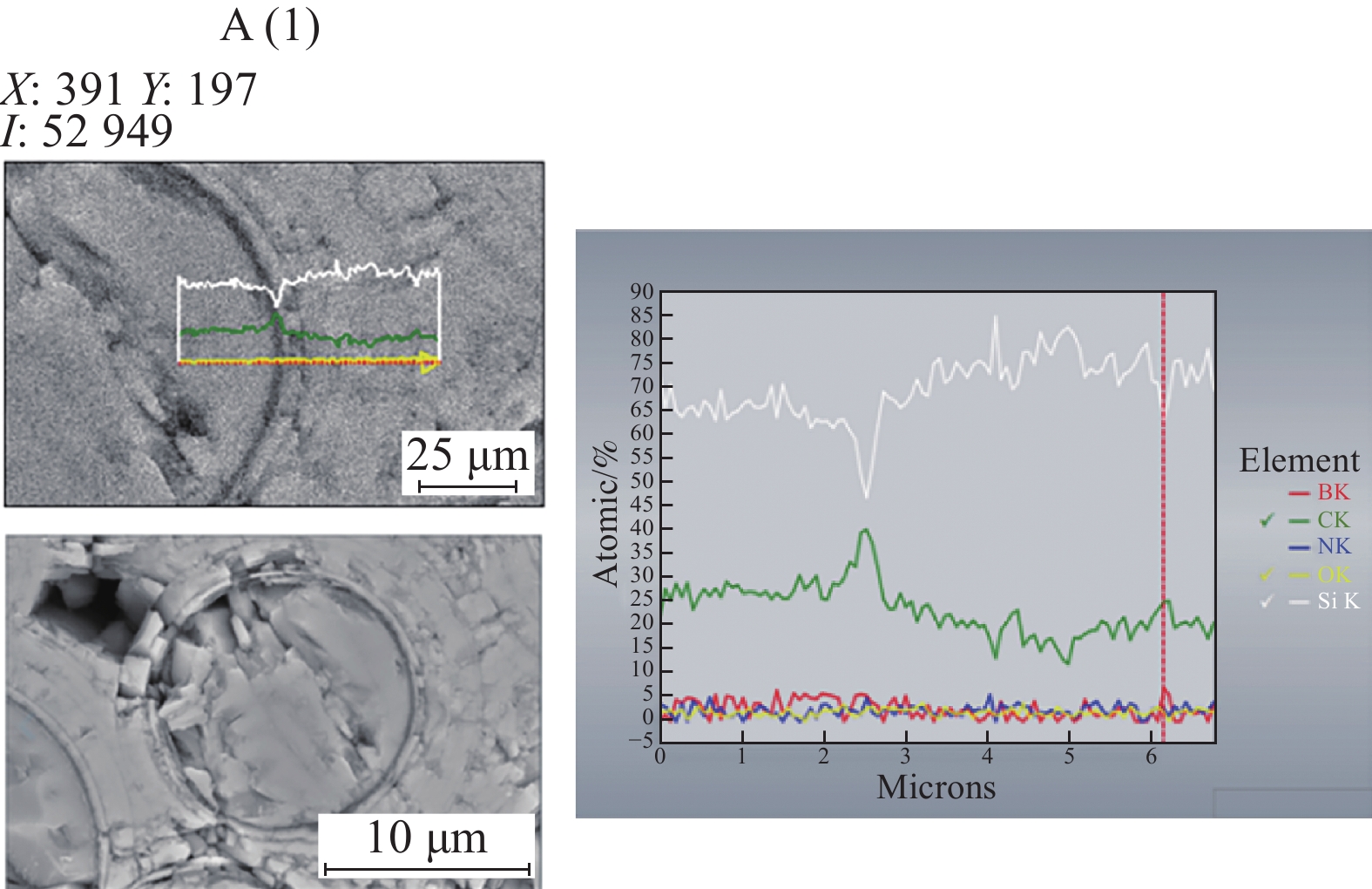

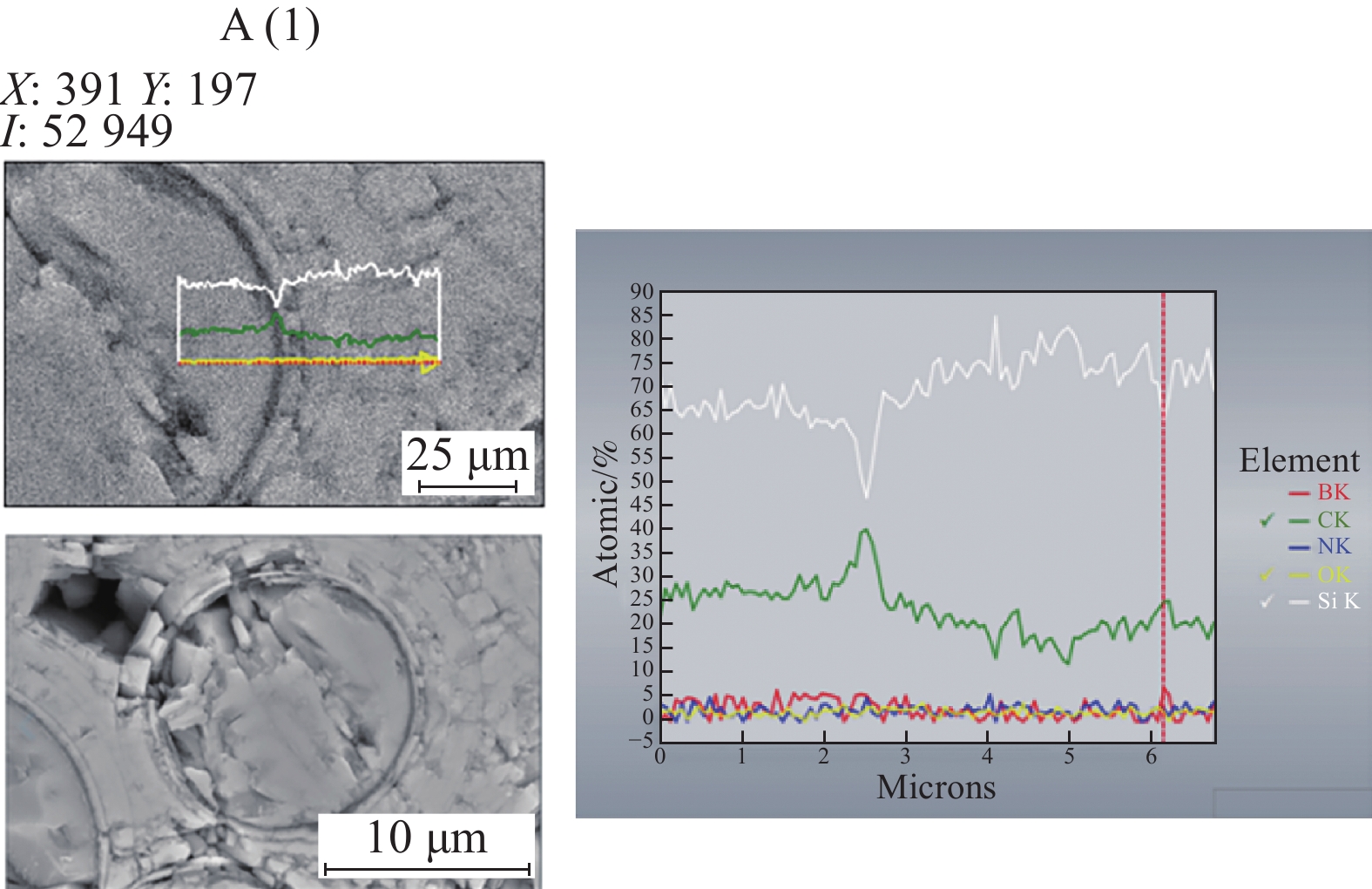

界面是调节SiC/SiC复合材料纤维和基体之间相互关系进而改善材料力学性能的关键,其成分和结构对界面效能发挥起到至关重要的作用[14-16]。SiC/SiC界面层一般采用热解碳(PyC)或者BN界面[17-19]。考虑到涡轮叶盘的高温使用环境,在SiC纤维表面制备长寿命BN界面相。将SiC/SiC涡轮叶盘纤维预制体放置在化学气相渗透(Chemicalvapor infiltration,CVI)炉内,炉内真空度保持为p=3~50 kPa,升温至T=1000~1200℃;以NH3为氮源,BCl3为硼源,H2为稀释气体,制备预制体BN界面层。NH3、BCl3和H2体积流量分别为f=200、300和800 mL/min,CVI沉积时间控制在t=20~50 h,沉积的BN界面层厚度范围为dBN=10~500 nm。图3为界面层制备及其界面层厚度确认检测结果,BN界面相厚度为dBN=500 nm。

图 3 SiC纤维表面BN界面相检测取样及厚度测试

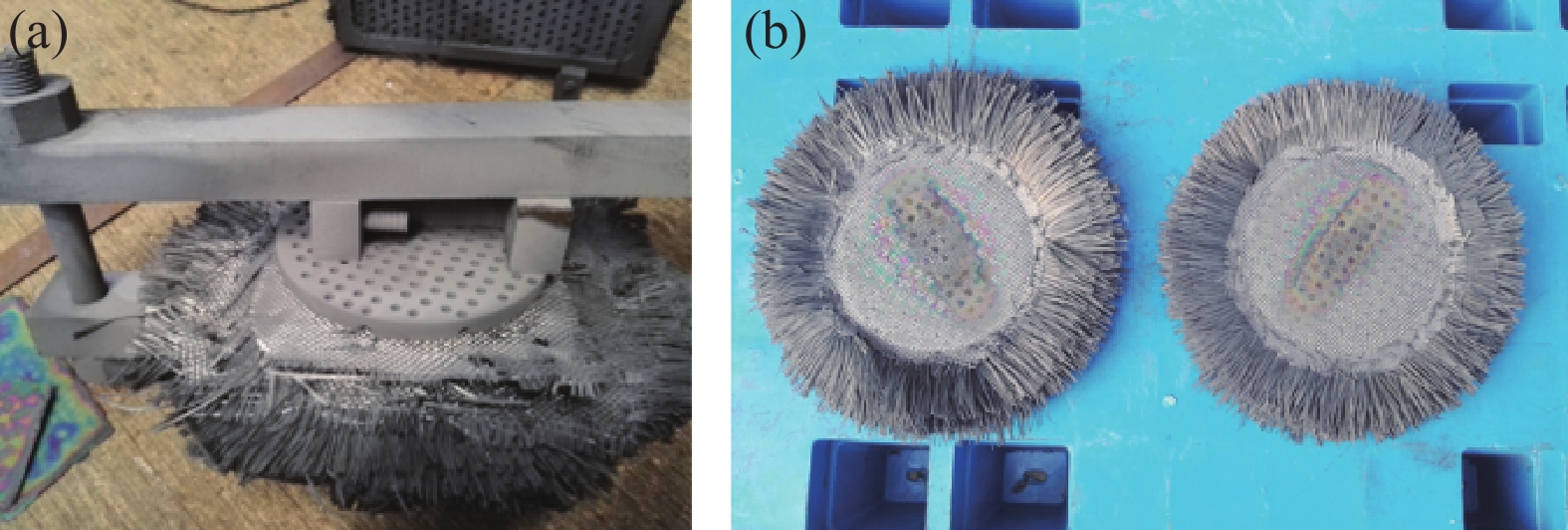

在沉积BN界面相的SiC纤维表面采用CVI工艺制备SiC基体。首先将涡轮叶盘SiC纤维预制体放置于CVI炉内,炉内气压保持在p=20~50 kPa,CH3Cl3Si为SiC前驱体,H2和Ar为稀释性气体(H2∶Ar体积比为20∶1),混合气体流量为f=2000~3500 mL/min,通过鼓泡方式将CH₃Cl₃Si气体导入CVI炉内反应区,炉内温度T=1000~1100℃,单炉次沉积时间t=80~150 h,多次循环致密化沉积SiC基体,当复合材料密度ρ≥2.5 g/cm3后,完成基体的致密化制备。图4为SiC纤维预制体基体致密化示意图。图4(a)给出了预制体沉积SiC基体后的状态,图4(b)为高温模具脱除后的SiC预制体状态,该状态预制体已经具备粗加工条件。基体沉积结束后,对SiC沉积纯度进行检验(图5)。高质量的SiC基体沉积效果能够提高SiC/SiC的力学性能,提升涡轮叶盘结构强度[20]。可以看出,沉积基体主要是SiC,有少量O和B。

图 4 SiC纤维预制体SiC基体致密化:(a) 预制体SiC沉积;(b) 高温模具脱除后的SiC预制体

图 5 SiC基体沉积纯度检验结果

1.3 SiC/SiC涡轮叶盘加工工艺

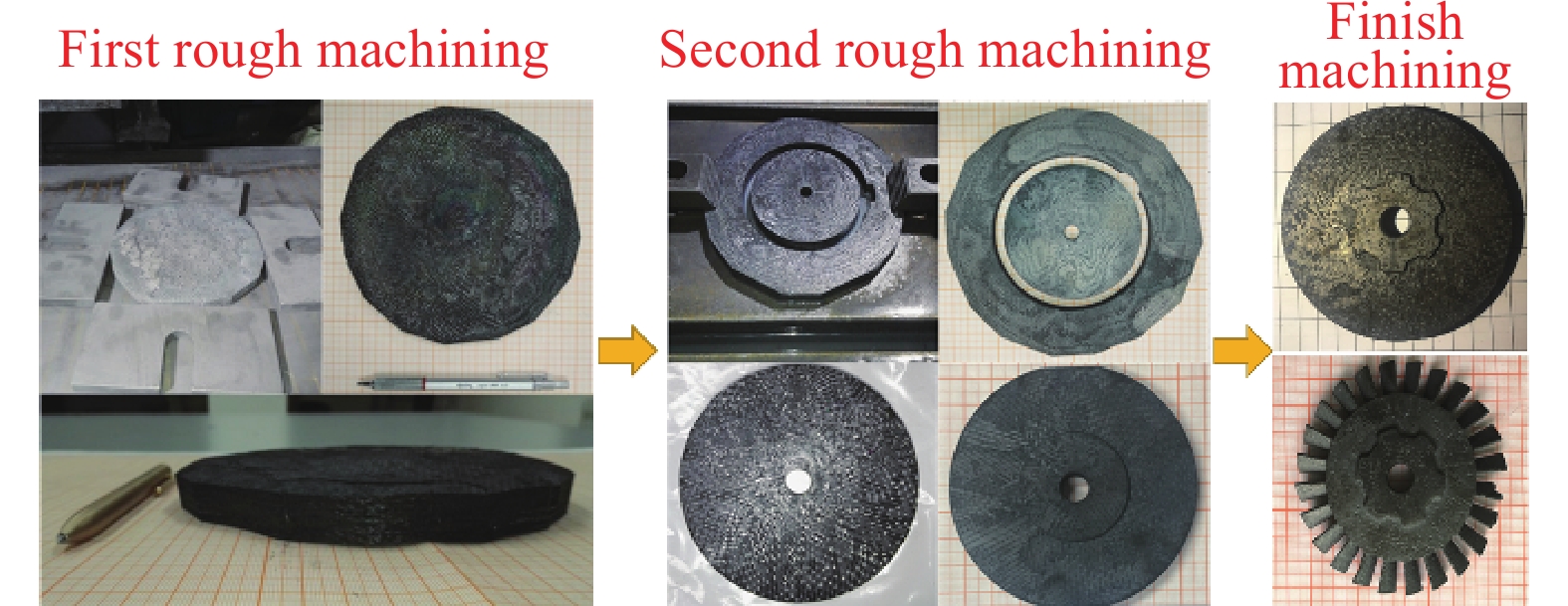

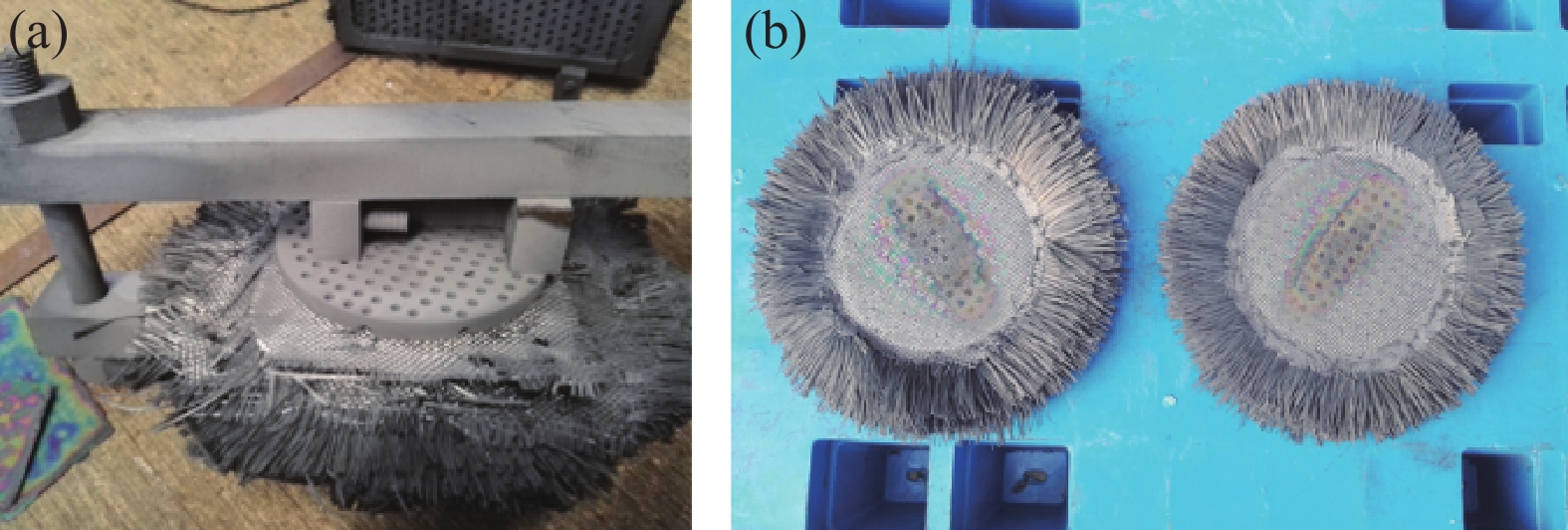

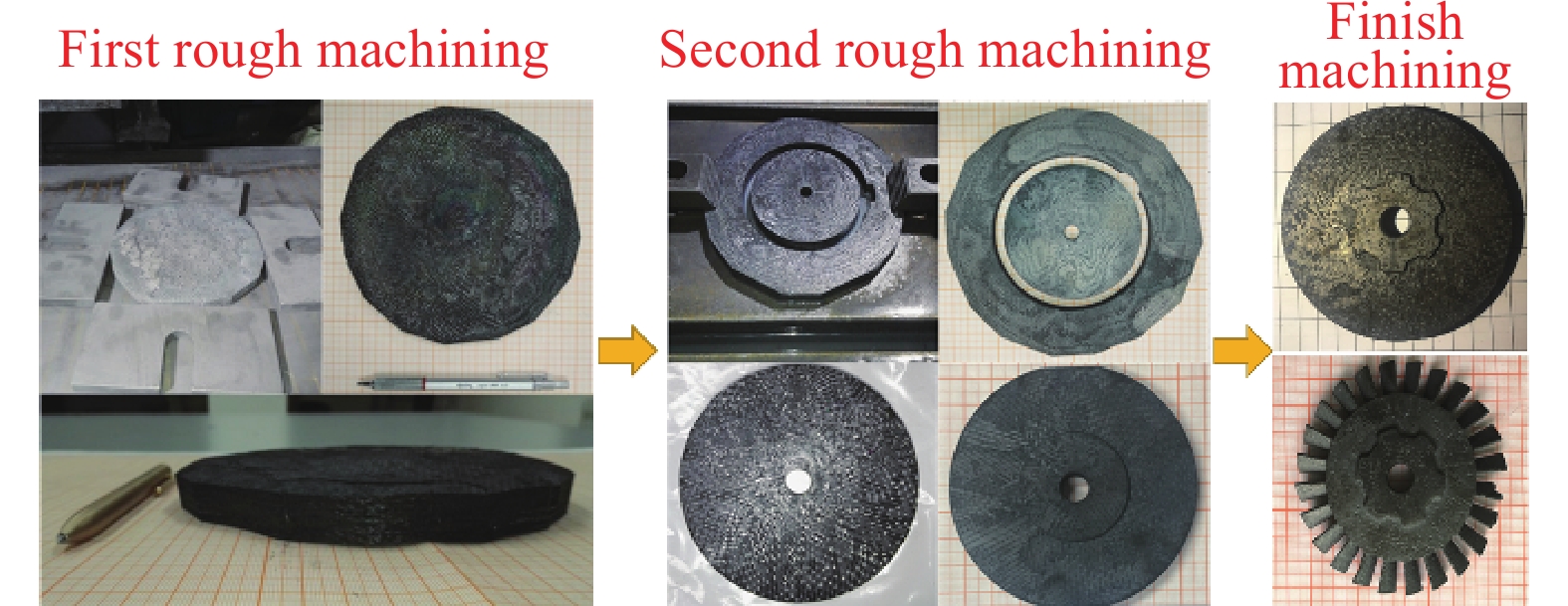

SiC基体硬度仅次于金刚石和立方氮化硼,SiC/SiC涡轮叶盘属于典型的超硬材料加工[21-22]。本文提出了“在线加工”的方案,图6给出了SiC/SiC涡轮叶盘“在线加工”的成型过程:

图 6 SiC/SiC涡轮叶盘在线加工成型过程

(1) 当SiC/SiC涡轮叶盘密度ρ≥1.5 g/cm3后,采用多轴数控机床对SiC/SiC涡轮盘进行第一次粗加工。在加工过程中,尽量避免破坏SiC预制体铺层结构,使构件近尺寸成型,消除CVI工艺的“瓶颈”效应,加快基体致密化过程。加工完成后,继续基体CVI致密化;

(2) 当SiC/SiC涡轮叶盘密度ρ≥1.8 g/cm3后,进行第二次粗加工,加工后的涡轮盘尺寸达到设计要求;

(3) 当SiC/SiC涡轮叶盘密度ρ≥2.0 g/cm3后,采用多轴数控机床对涡轮叶盘进行精加工;

(4) 当SiC/SiC涡轮叶盘密度ρ≥2.5 g/cm3后,采用化学气相沉积(CVD)工艺在叶盘表面沉积dSiC=50~200 μm的SiC基体,封闭叶盘表面孔隙及缺陷。

1.4 SiC/SiC涡轮叶盘EBCs喷涂

SiC基体具有较好的抗氧化能力,但是基体内部的缺陷和裂纹将导致氧气进入复合材料内部,氧化界面相和纤维[23-26]。采用大气等离子喷涂(Atmospheric plasma spraying,APS)方法制备环境热障涂层。

制备参数:喷枪功率30~38 kW,等离子火焰气体Ar流量fAr=40 L/min、H2流量fH2

=15 L/min,送粉速率为30 g/min,喷涂距离120~150 mm。在制备EBCs之前,SiC/SiC表面经过水超声清洗、酒精浸泡除污、110℃烘干。

图7给出了EBCs的结

相关热词搜索:陶瓷基复合材料

上一篇:什么是复合材料?全球知名科研材料供应商

下一篇:最后一页

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 52航空发动机涡轮叶片的服役环境及材料...

- 47十大航空焊接技术,你了解哪几种?

- 27树脂基复合材料连续超声波焊接技术

- 15材料力学中截面的几何属性

- 13碳纤维增强复合材料(CFRP)在军工领...

- 12航空航天系统结构材料研究进展综述 ⑾

- 10高性能复合材料的十大常见应用领域

- 10什么是复合材料?全球知名科研材料供应商

- 10虚拟样机 | 使用虚拟样机技术优化...

- 9材料小知识--复合材料

- 9八大金属材料成形工艺,你都知道吗?

- 6民用航空产品的可用性

- 6复合材料胶接修复飞机金属结构关键技...

- 6钛合金在航空航天应用中的焊接技术

- 5宾大团队设计新型智能复合材料体系,...

- 5民机复材液氢罐的研发要点

- 5动态感应焊接技术—用于航空大尺寸热...

- 4树脂基复合材料连续感应焊接技术及航...

- 4碳纤维复合材料的知识盘点

- 3分层缺陷深度对复合材料层合板力学性...