复合材料胶接修复飞机金属结构关键技术及应用

随着复合材料技术的不断突破,复合材料胶接修复技术在飞机金属结构修理中获得了越来越广泛的应用。本文总结了该技术的主要特点及其关键点,

随着复合材料技术的不断突破,复合材料胶接修复技术在飞机金属结构修理中获得了越来越广泛的应用。本文总结了该技术的主要特点及其关键点,详细论述了该技术在军机、民机上的应用情况,阐述了目前国内复合材料胶接修复飞机金属结构的应用现状,并对该技术未来的发展方向进行了展望。

引言

为了满足重量轻、强度高的要求,飞机金属结构以高强度铝合金材料为主。随着飞机服役时间的延长,疲劳载荷或应力腐蚀效应日趋明显,铝合金构件产生塑性应变集中,萌生裂纹,破坏正常传力路径,性能退化严重,甚至造成构件断裂,严重威胁飞行员的生命安全和任务的执行。

目前,飞机金属材料裂纹的修理方式仍以机械修理为主,包括在裂纹尖端打止裂孔或者在裂纹区域通过机械连接的方式添加金属加强角盒。然而,机械修理存在机械连接不可达、修理周期不可控、修理增重等多种弊端。为解决上述复杂区域结构裂纹损伤问题,需开发应用新型飞机修理技术,其中,飞机金属结构复合材料胶接修复技术因其优异的性能,具有广阔的应用前景。

01 复合材料胶接修复技术特点

针对飞机结构裂纹、腐蚀等典型损伤,传统的机械修复通常是在损伤区域进行打磨,并在裂纹尖端加工出防止裂纹进一步扩展的止裂孔,采用螺栓连接、铆接等方法以金属补片、加强角盒等对损伤区域进行局部加强。然而,飞机构件往往构型复杂,裂纹扩展路径不规律,在形状复杂区域机械连接修理的工艺性差;采用机械修复对构件进行钻孔加工,不可避免地破坏了原有承载结构和载荷传递路径,在止裂孔周边易产生应力集中,有可能致使损伤部位的受力情况进一步恶化。

复合材料胶接修复技术避免了机 械连接修复对原有金属结构造成二次破坏的问题。该技术是将已固化、半固化或者未固化的复合材料补片,通过胶接的方式粘接在待修复的结构区域以实现局部加强,从而改善受力结构的应力分布,将损伤后的力学性能恢复到损伤之前,使其能够继续满足飞机服役的需求。相较于传统的机械连接修理方式,复合材料胶接修复技术具有独到的优点。

1.1 传载能力

胶接修理同机械连接相比,有较高的载荷传递效率。

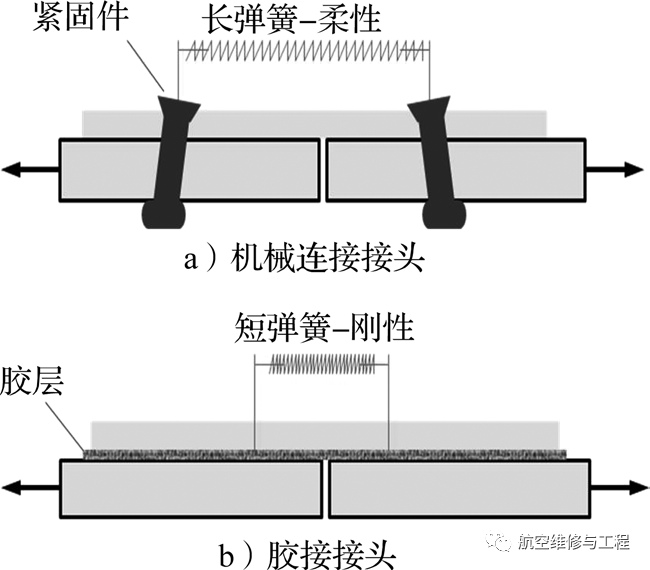

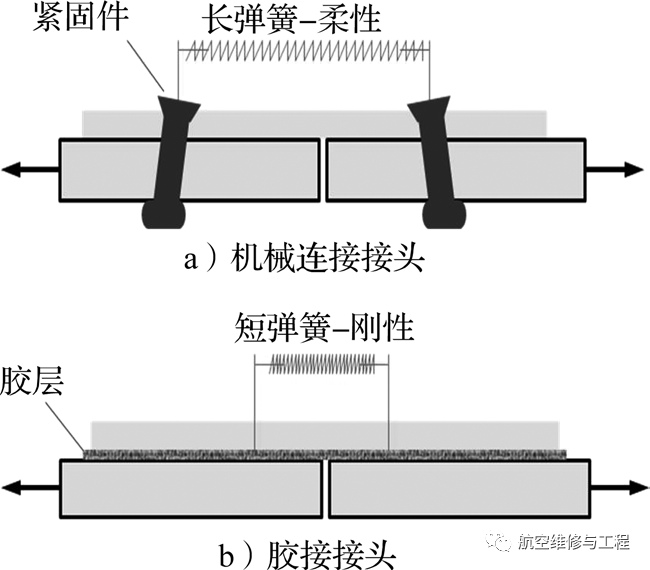

如图1所示,在机械连接修理过程中,由于紧固件安装需要一定的边距,通常为孔径的2~3倍,导致跨越间隙处有一部分缺少紧固的区域。同时,由于装配间隙的存在,飞机服役过程中在机身振动和外部载荷的作用下,紧固件有可能发生移动和转动。

图1 等效搭接传载示意图

复合材料胶接接头内的载荷是通过整个结构表面的剪切力进行传递的。由于传递载荷面积大,胶粘剂远远大于金属紧固件的比刚度。传递的长度决定了载荷从损伤结构传递至复合材料胶接补片的效率,小的传递长度等同于高的接头刚度,传输长度随胶粘剂厚度和剪切柔性而增大,因此,胶接需优化胶层厚度及剪切强度。

1.2 工艺实施性强

复合材料胶接修复通过补片对金属损伤区域进行加强修复,针对不同类型金属损伤,可以针对性地开展损伤修复,工艺实施性强,与金属角盒相比,高性能复合材料补片存在诸多优点。

1)可设计性强。飞机金属构件损伤类型随机性强,针对不同大小、形状的金属损伤,可以设计相应的复合材料胶接补片。针对飞机不同承载,可以根据实际传载方向进行复合材料补片铺层角度的设计,保证补片修复后载荷传递路径不会发生突变,即保证零件承载方向的性能优异。

2)抗疲劳性能强。得益于复合材料自身优异的力学性能,采用复合材料补片胶接修复后的金属损伤结构在循环载荷作用下具有高破坏应变和耐久性,从而使金属损伤结构处于较高弹性应变水平,补片破坏风险较小。

3)优异的可成型性。飞机零部件构型复杂,在复杂外形情况下,金属角盒往往需要根据零件图纸进行钣金、钳工加工,而复合材料胶接修复仅需人为进行复合材料补片的裁剪、粘贴,成本更低,生产周期短,在外场保障中优势更为明显。

4)表面处理要求低。金属角盒通常需进行阳极化等表面处理以保证环境可靠性。

02 复合材料胶接修复关键技术

2.1 胶接修复材料体系设计

航空构件结构形状多样,材料体系复杂,服役环境苛刻,对复合材料胶接修复材料体系有着严格的要求。补片作为胶接修复的主体材料,需要具备高的强度、刚度,在飞机金属损伤维修工艺中,通常选用硼/环氧、 碳/环氧和玻璃纤维等复合材料作为补片。其中,硼/环氧材料是最早由澳大利亚空军设计的材料体系,比强度高,比刚度高,与航空金属材料热匹配性能好,且避免了碳纤维复合材料的电化学腐蚀,是目前应用最为广泛的胶接补片材料。胶粘剂则是将补片与待修复金属构件粘结在一起的核心材料,复合材料胶接修复的质量主要受胶粘剂性能的影响。根据航空构件使用要求,通常要求胶粘剂具备良好的抗疲劳性能、抗剪切性能和抗剥离性能。受限于航空装配服役环境,胶粘剂还需要具备一定的油液耐受性和抗湿热老化性能。目前常用的复合材料胶粘剂通常包括两类:一类为胶膜型胶粘剂,通常为丁腈系环氧树脂材料,如AF130、AF126等,国产化的相关材料包括J-42、J-159等,这类材料可以在复合材料胶接过程中单独使用,通常为中温固化;另一类为双组分胶粘剂,根据一定的体积或重量配比作为A-B胶混合使用,如SY-23B、J-48等。

在实际工程应用中,一方面需要考虑胶粘剂材料自身的剪切强度、剥离强度等界面力学性能,另一方面需要分析胶接修复的固化工艺要求、环境限制等。由于航空服役环境极为恶劣,通常需要根据实际情况对胶粘剂进行一定改性, 使其满足特殊使用要求,如添加偶联剂以提高胶粘强度,添加橡胶以提升胶粘层的韧性等。

2.2 补片设计

航空构件损伤形式多样,损伤位置、尺寸等随机性强,在开展复合材料胶接修复过程中,通常需要根据实际损伤形式进行个性化的补片设计,从而实现个性化修复。需要考虑的设计要素通常包括补片的尺寸、形状以及铺层角度。根据实验和理论计算研究,补片的几何尺寸对最终胶接修复质量有着直接影响。

在裂纹长度一定的情况下,适当增加补片的长度和宽度能够有效提升结构修复强度,补片的厚度和长度存在最佳配比,能够实现裂纹尖端应力强度因子最小化。由于复合材料通常由纤维进行承载,因此在进行补片铺层设计时,通常将损伤结构的最大受力方向作为纤维方向。虑及成本、补片重量、修复质量等因素,通常补片的最大长度设置为裂纹长度的1倍,而厚度约为待修复金属构件厚度的二分之一。

为了避免补片边缘位置发生应力集中,补片的几何形状不应太过特殊,根据应力强度因子理论,通常选择圆形、椭圆形、多边形。其中,对于多边形补片,在补片边缘处应当设置足够的圆角过渡。在补片体积相同的条件下,相较于增加面积,增加厚度可以使尖端应力强度因子下降约18%。

在补片边缘的厚度方向,还应当设计一定锥度的楔形,实现从补片到待修复构件在厚度方向上的均匀过渡,处理。另一种典型方法是先使用化学溶剂进行表面清洗,去除影响粘接的各种外来物、氧化物、疏松层等,再对待修复表面进行机械喷砂,最后采用硅烷耦合剂进行处理。美国空军已审查批准的用于铝合金连接构件的表面处理方法为喷砂(硅烷)处理和使用磷酸阳极化抑制系统(PACS)的磷酸阳极化。

03 复合材料修复飞机金属应用现状

3.1 国内应用现状

自20世纪70年代澳大利亚科学与技术研究中心的航空与海运研究所提出采用复合材料修复F-111战斗机金属部件的损伤断裂破损理论和技术以来,国外在热固化复合材料补片胶接修复金属结构领域进行了大量的理论与试验验证研究工作,使该技术进入工程实用阶段,已广泛应用于军民 用飞机和舰船等损伤结构的修复中。这些国家已经研制出性能优异且工程实用的金属基体表面处理工艺与设备,如磷酸包容系统等,以及多种适用于不同环境下的高性能胶粘剂和复合材 料补片材料,性能稳定的后固化与检测设备,并制定了规范化的修补工艺、尺寸与铺层参数选取技术等。

20世纪90年代,我国研究机构联合希腊首次实现了该技术对某型飞机平尾腐蚀区域的修理,但修理材料、设备均由外方提供。迄今为止,受修复原材 料、部分修复技术以及工艺设备的限制,国内复合材料修复金属结构技术仍未实现大规模工程应用。

澳大利亚空军对F-111飞机机翼下蒙皮筋条与辅助梁的连接区域产生的48mm穿透性裂纹进行的胶接修复如图2所示,采用硼/环氧补片配合FM73胶进行了多次固化。修复后应力降低30%以上,该飞机累计飞行了665.9h,没

上一篇:材料小知识--复合材料

下一篇:南昌航空大学《MSEA》:新方法!打印出高性能完全等轴晶镁合金零件

版权与免责声明:本网转载并注明自其它来源(非本站原创)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。

如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

分享到:

收藏

收藏

收藏

收藏

热门评论

今日焦点

热门话题

- 53航空发动机涡轮叶片的服役环境及材料...

- 48十大航空焊接技术,你了解哪几种?

- 27树脂基复合材料连续超声波焊接技术

- 15材料力学中截面的几何属性

- 13碳纤维增强复合材料(CFRP)在军工领...

- 12航空航天系统结构材料研究进展综述 ⑾

- 10高性能复合材料的十大常见应用领域

- 10什么是复合材料?全球知名科研材料供应商

- 10虚拟样机 | 使用虚拟样机技术优化...

- 9材料小知识--复合材料

- 9八大金属材料成形工艺,你都知道吗?

- 7钛合金在航空航天应用中的焊接技术

- 6民用航空产品的可用性

- 6复合材料胶接修复飞机金属结构关键技...

- 5宾大团队设计新型智能复合材料体系,...

- 5民机复材液氢罐的研发要点

- 5动态感应焊接技术—用于航空大尺寸热...

- 4树脂基复合材料连续感应焊接技术及航...

- 4碳纤维复合材料的知识盘点

- 3分层缺陷深度对复合材料层合板力学性...